所有图片来源 | CarbonTT

CarbonTT公司获得梅赛德斯-奔驰Sprinter厢式货车碳纤维底盘认证

德国布克斯特胡德的Carbon Truck & Trailer GmbH(CarbonTT)公司投入了大量时间与专业知识,致力于结构复合材料的设计与自动化生产,以开发用于商用车的碳纤维增强聚合物(CFRP)底盘。其发展历程中的关键阶段包括:

详细分析与设计、有限元模拟、材料鉴定、腐蚀测试、动态测试、耐久性测试等。

搬迁至更大的生产场地,并建立了第一条拉挤成型生产线。

开发了一套独特的纤维导向系统,从而能够生产出模拟所需的高质量材料。

生产出高品质碳纤维部件,并将其组装成有效载荷提升约20%的整车。

“与任何项目一样,我们也曾遇到困难,”CarbonTT首席执行官Gerret Kalkoffen表示,“但这个成功的故事,归功于那些始终坚持不懈、勇于反复尝试的敬业员工。CarbonTT感谢其合作伙伴与支持者,包括梅赛德斯-奔驰股份公司、Junge Fahrzeugbau GmbH、AL-KO Vehicle Technology Group、Zoltek、Covestro、Sky Advanced Materials Ltd. 和 Pultrex Ltd.。”

设计挑战与材料选择

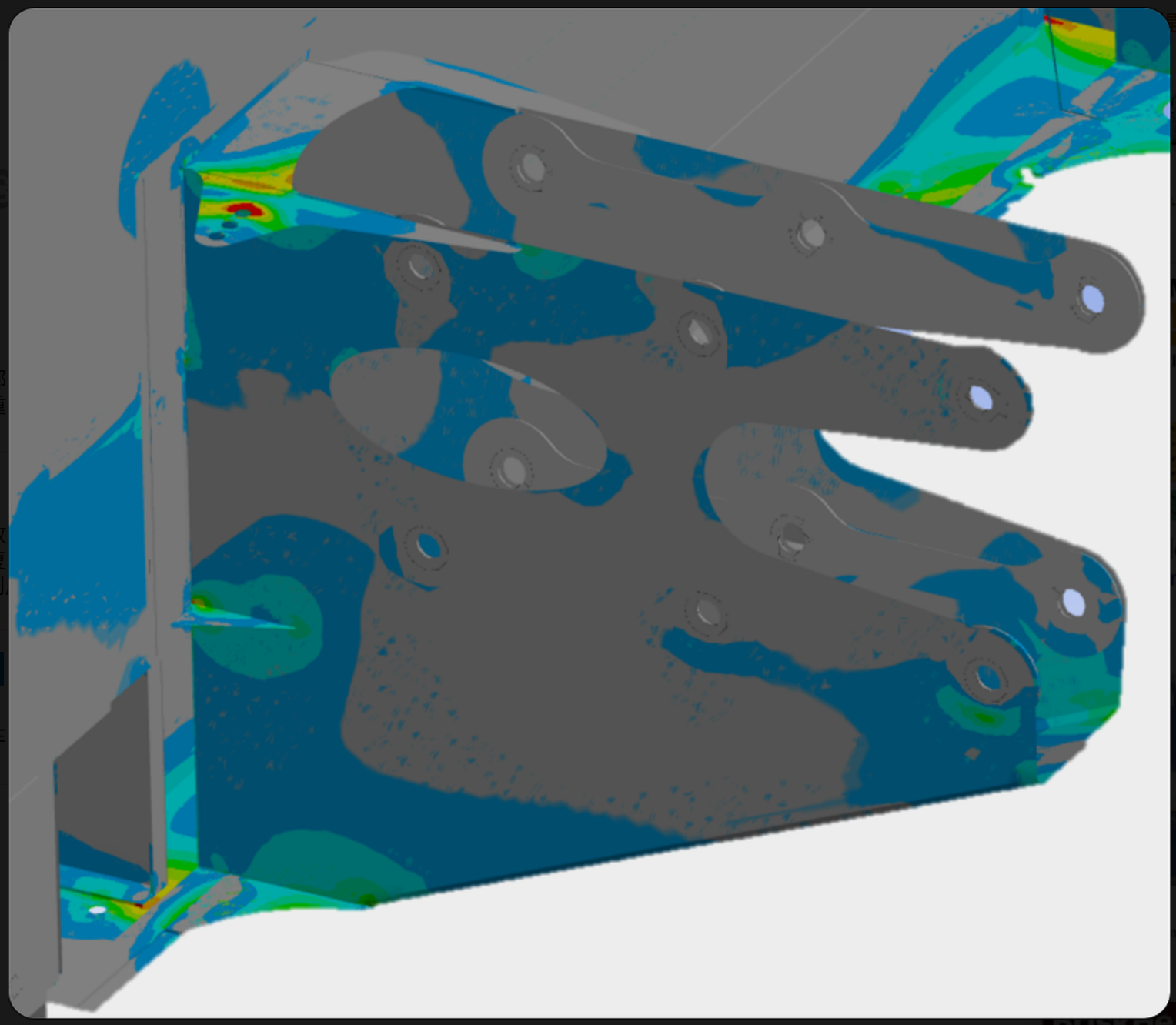

通过有限元分析(FEA)模拟验证底盘安装支架在负载下的状态。可视化应力集中情况,以优化复合材料设计。

CarbonTT公司设计的CFRP底盘,包含了优化的纤维铺层、树脂化学成分以及新型拉挤成型制造工艺的开发。“拉挤成型制造要求型材厚度均匀,”Kalkoffen解释道。“当载荷分布不均时——例如位于中央的接口处与车辆悬伸部位之间——很难在载荷、重量和成本之间找到最佳平衡点。考虑到整体载荷、纤维成本和生产速度,我们不想让厚度超过3毫米。这只有通过我们获得专利的接口才能实现,这些接口能够传递和转化从钢材到复合材料的载荷。”

该底盘设计采用对称四轴无卷曲织物(NCF)结构,使用Zoltek(美国密苏里州圣路易斯)生产的50K丝束PX35碳纤维,展示了0°、+45°、-45°和90°的纤维取向。“缝合特性对于决定织物的可成型性至关重要,”Kalkoffen指出。“我们仔细定义了缝合强度和纱线类型,以平衡拉挤成型加工所需的刚度与织物贴合复杂轮廓的能力。这种方法意味着在制造过程中能够精确控制纤维,同时保持材料处理纵向和扭转载荷的能力。”

定制拉挤成型技术与方法

CarbonTT解决方案的核心在于一套定制的拉挤成型制造技术。该系统基于一条Pultrex/KraussMaffei(英国曼宁特里)的拉挤成型生产线,配备了定制设计的纤维架、成型单元、夹具、自动张力控制系统、锯床和注射箱。CarbonTT以科思创(德国勒沃库森)的聚氨酯体系为基础,配制了一种专用树脂,其中加入了多种功能性添加剂,以确保在拉挤成型过程中顺畅加工。这些添加剂调节粘度和固化动力学,以在注射阶段实现纤维的完全浸润。此外,树脂中添加的紫外线稳定剂和耐热化合物,为底盘在服役期间提供了长期耐久性。

定制设计的拉挤成型生产线。

CarbonTT为制造CFRP底盘梁而开发的定制拉挤成型生产线,确保了精确的纤维取向和顺畅的树脂灌注。

“我们的纤维导向系统代表了拉挤成型技术的重大进步,”Kalkoffen说。“传统拉挤成型工艺难以处理复杂的纤维结构。经过数年努力和无数挑战,我们开发了一套独特的控制系统,使用多个传感器来保持纤维相对于模具的精确送料定位。这些传感器持续监测纤维的位置和方向,将数据反馈给自动张力控制系统,系统会进行实时调整,以防止纤维错位、起皱或形成可能损害结构完整性的空腔。”这项技术使CarbonTT能够以高生产速度制造形状复杂的型材且不起皱,这对于获得良好的材料性能和最小化每项应用的纤维成本至关重要。

CarbonTT还开发了专有技术,用于在注射区内产生和控制压力梯度。“在注射系统中产生足够的压力需要精确控制多个变量,”Kalkoffen指出。“由于拉挤成型的连续性,注射箱两侧是敞开的——因此,如果需要一定的压力才能使树脂到达中心纤维,不能仅仅增加计量机的压力。我们必须开发出能够在这种具有挑战性的条件下渗透和固化的树脂。”

材料测试与底盘验证

材料验证遵循一套严格的方案,旨在满足性能和长期耐久性要求。初始测试从将试样放入专门配置的环境试验箱开始,以模拟极端使用条件。测试样本在暴露于盐雾环境的同时,经历了从-40°C到+80°C的温度循环,特别关注材料界面和粘结接头。每个循环包括受控的湿度变化,以评估其耐湿性和潜在的降解机制。

全尺寸底盘测试采用精密的液压脉冲设备来模拟真实载荷条件。在此阶段,复合材料与金属的界面受到了特别关注,测试程序旨在评估粘合剂粘结和机械紧固方法。“我们进行了疲劳测试,施加了50万次模拟有效载荷运行的载荷循环,随后进行了20万次20%过载循环,相当于大约16万公里的服役里程,”Kalkoffen详细说明。“在这些加速寿命测试中,复合材料底盘没有显示出任何可测量的疲劳或性能退化。之后,我们施加了液压脉冲的最大力,但未能使底盘断裂。”

CFRP底盘复合材料与金属连接处的界面验证测试装置。多方向载荷测量确保连接性能稳固可靠。

随后进行了车辆级动力学验证。这涉及使用全副武装的测试车辆和测试跑道进行专门测试,以收集稳定性方面的性能数据,包括紧急机动场景,从而验证了复合材料底盘的抗冲击性能。每个阶段都通过了德国车辆认证机构TÜV莱茵(科隆)的认证流程,确保符合行业标准。

设计与市场影响

轻量化复合材料底盘在运营方面也提供了显著优势。“更低的重量意味着一方面有效载荷更高,另一方面车辆重量更轻,”Kalkoffen说。“这对能耗有积极影响——无论是使用传统燃料还是电力——从而降低了每件交付货物的二氧化碳排放。更低的能耗也意味着更长的续航里程,使运营商能够优化路线。对于车队所有者来说,有效载荷增加10-20%可能意味着可以按相同比例减少车队规模和所需驾驶员数量。这对总拥有成本有巨大影响。”

CarbonTT的底盘设计非常规。传统底盘采用梯形车架结构,由两根长梁和多个横梁组成以提供抗扭刚度;而CFRP底盘仅采用长碳纤维梁,通过仅加强任何标准底板即可承受扭转载荷。“没有横梁,为在不影响结构完整性的情况下安装额外设备创造了可用空间,”Kalkoffen解释道。“这个空间可用于在休闲车辆中安全集成大型牵引电池或水箱。”

CFRP梁部件。这个完成的CFRP梁部件展示了通过CarbonTT拉挤成型工艺实现的四轴织物结构和优化的刚度重量比。

CarbonTT还考虑了复合材料底盘损坏后的修复方法,以确保菲亚特Ducato不会过早报废。“我们的方法包括评估损伤的方法、指定修复机制,并确保任何必要的维修都可以由当地的汽车修理厂完成,”Kalkoffen解释道。“虽然这些修复不会达到A级表面光洁度,但我们相信我们的解决方案——涉及在结构背面进行修补——将提供一个可接受的外观、安全且功能性的结果,同时保持低成本、高效的维修流程。考虑到这些车辆对运营它们的企业至关重要,这一点非常关键。”

Kalkoffen承认,虽然复合材料生产最初比传统钢铁制造具有更高的碳足迹,但CarbonTT的生命周期分析表明,Borco Höhns菲亚特Ducato在正常服役1-2年内即可收回环境影响。这种快速回报主要源于运行质量的降低,从而减少了燃料消耗,并降低了车辆整个使用寿命期间的运行排放。

未来潜力

关于复合材料底盘在专用轻型商用车领域的潜力,Kalkoffen表示:“拉挤成型工艺本身具有可扩展性,但我们并不满足于仅仅扩大生产规模。我们正在积极研究如何提高整个制造链的可持续性。”当前的计划重点是进一步开发树脂体系,例如探索生物基替代品,同时保持现有配方所实现的关键加工和性能特性。

“我们也在与树脂制造商合作,开发热塑性替代品,以便在产品报废时更容易分离树脂和纤维,同时保持开放式拉挤成型系统所需的精确加工控制,”他继续说道。“虽然可持续性推动了我们大部分的研发工作,但我们必须平衡环境改善与商用车应用严苛的性能要求。”

Borco Höhns菲亚特Ducato在受控赛道上进行动态性能测试,搭载了CarbonTT的CFRP底盘。该复合材料底盘显著改善了车辆的操控特性。

该公司的研究计划也在探索可回收性方案,尽可能优先考虑再利用而非回收。成本优化仍然是未来发展的核心,重点是最大限度地减少材料浪费,尤其是在处理已浸渍纤维方面。当前的生产系统展示了令人印象深刻的效率,单条生产线每年能够生产满足多达7万辆汽车的零部件。“公司努力在这种大批量生产中降低废品率,并结合更复杂的质量控制系统,将有助于抵消CFRP底盘部件在该商用车应用中较高的材料环境成本和财务成本,”Kalkoffen强调。

随着城市配送和移动零售持续扩张,以及减排压力日益增大,轻量化解决方案有望在3.5吨级车辆行业的变革中扮演关键角色。显著的有效载荷增加能够以更少的运输次数带来更高的收入,同时提升可持续性指标,这些因素表明,复合材料底盘技术未来可能在商用车应用领域变得越来越普遍。

Pultron Composites(新西兰吉斯伯恩)发布了其“Mateenbar玻璃纤维钢筋、销钉、岩栓和模板连接件”的环境产品声明(EPD),这标志着在验证...

所有图片来源 | CarbonTTCarbonTT公司获得梅赛德斯-奔驰Sprinter厢式货车碳纤维底盘认证德国布克斯特胡德的Carbon Truck & T...

图片来源(所有图片)| TouchWind BV“让风能随处可及、人人可负担”——这正是荷兰埃因霍温初创企业TouchWind BV所秉承的理念,并体现在其自主...