This article has been prepared in whole by the authors M.J.K., T.O.M., B.A.-D. and G.A.L. Conceptualization, M.J.K. and G.A.L.; investigation, M.J.K.; writing—original draft preparation, M.J.K. and B.A.-D.; writing—review and editing, T.O.M. and G.A.L. All authors have read and agreed to the published version of the manuscript.

3. 低温高压(LTP)工艺 3.1. 酸性介质 3.2. 基础媒体 3.3 其他反应体系 4. 高温高压(HTP)工艺 4.1. 超临界流体 4.2. 溶剂和溶剂混合物 4.3. 催化反应体系 5. 纤维特性 5.1. 玻璃纤维 5.1.1. LTP 过程 5.1.2. HTP 流程 5.2. 碳纤维 5.2.1. LTP 过程 5.2.2. HTP 流程 5.3. 光纤尺寸调整 6.有机产品 6.1. 热固性塑料制品 6.1.1. LTP 过程 6.1.2. HTP 流程 6.2. 热塑性塑料制品 6.2.1. LTP 过程 6.2.2. HTP 流程 6.3. 有机产品的升级与利用 6.3.1. 制造新树脂 6.3.2. 分离和升级技术 6.3.3. 能量回收 7. 商业溶剂型回收工艺 8.结论 |

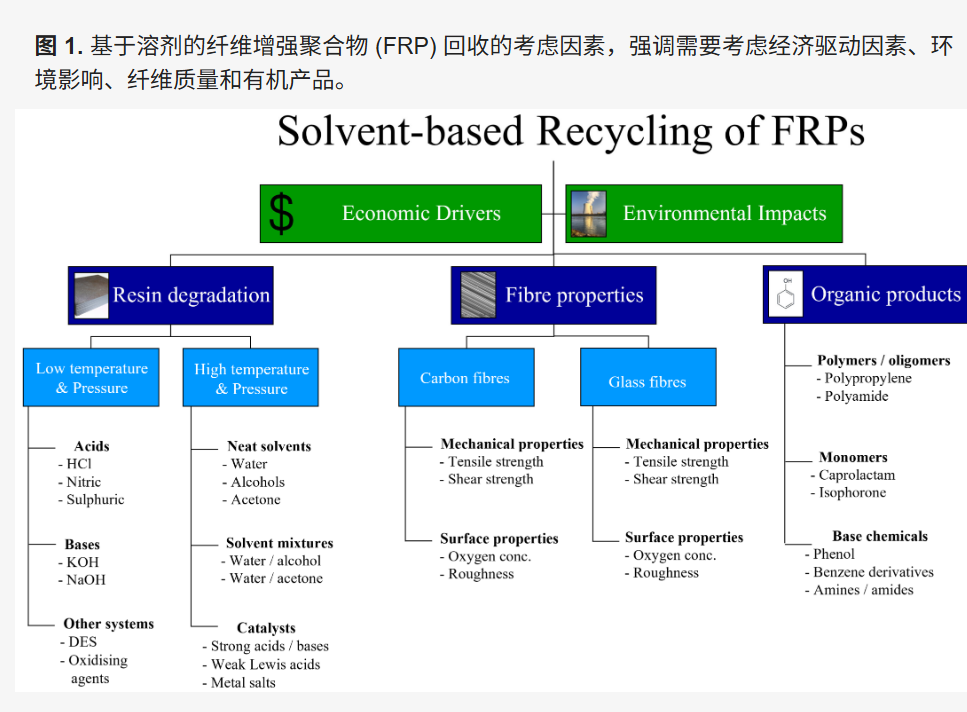

纤维增强聚合物 (FRP) 的使用日益增多,推动了对可持续报废策略开发的需求。溶剂分解法是一种利用溶剂分解聚合物基质的化学回收方法,已成为从 FRP 废料中回收纤维和有机化合物的一种有前景的方法。本文通过探讨该技术的环境效益和经济机遇、总结工艺条件以及评估回收产品的特性,全面概述了溶剂分解技术。溶剂分解的经济可行性在于回收高价值成分;主要是从碳纤维增强塑料 (CFRP) 中回收碳纤维,以及从玻璃纤维增强塑料 (GFRP) 中回收有机产物,这些成分适合再利用或作为新型复合材料的原料。溶剂分解法可以在低温高压 (LTP) 或高温高压 (HTP) 条件下进行。溶剂、催化剂、反应时间和温度的选择对于在保持纤维性能的同时实现高树脂分解率至关重要。为了实现经济可行且环境有益的工艺,优化这些参数至关重要。一个关键挑战是保持回收纤维的强度和表面特性,因为性能下降会限制其在高性能应用中的适用性。这意味着,如果不仔细考虑回收工艺,纤维增强塑料 (FRP) 就无法完全循环利用。它们将不断被降级用于低价值应用,最终被焚烧或填埋。本综述进一步探讨了所获得的有机产品的多样性,这些产品涵盖单体、低聚物和复杂混合物。高效的分离和精制技术,例如蒸馏和液液萃取,对于最大限度地提高回收有机物的价值至关重要。这些额外的处理步骤可能会导致商业回收系统产生更高的财务和资源成本。本综述最后总结了基于溶剂的商业回收企业,并展望了未来的研究方向,其中包括开发能够回收高价值长碳纤维的工艺。成功开发此类工艺将代表碳纤维回收行业价值主张的重大变革。

1. 简介

由于其兼具多种优良性能,复合材料已被人类使用了数百年。它们通常具有较高的强度重量比、出色的刚度、较宽的工作温度范围和化学稳定性,这意味着它们可用于各种要求严苛的应用中。复合材料往往是完全合成的,通常由纤维增强材料与热塑性或热固性基质结合在一起构成。纤维增强材料包括常用的消费塑料,例如聚乙烯和聚丙烯;然而,所谓的“工程塑料”通常具有高强度、刚度和耐热性,常用于高性能应用。这些工程塑料包括聚碳酸酯 (PC)、聚酰胺 (PA)、聚苯硫醚 (PPS)、聚醚醚酮 (PEEK) 和聚醚酰亚胺 (PEI)。这些化合物的化学结构由相同单体的长重复单元组成。相比之下,热固性树脂含有较短的聚合物链(例如双酚A二缩水甘油醚,简称BADGE),并且也会经历固化阶段,其中较短的有机化合物(例如酰胺)会将聚合物链交联在一起。这使得树脂在受热时不会熔化,甚至不会软化,尽管根据材料的不同,在450°C以上的温度下可能会发生热降解。

在全球范围内,90% 至 95% 重量比的聚合物复合材料为玻璃纤维增强聚合物 (GFRP),其余大部分为碳纤维增强聚合物 (CFRP)。玻璃纤维的价值远低于碳纤维,因此,按市场份额计算,CFRP 对全球经济的贡献非常大。尽管估值各不相同,但 2022 年全球 CFRP 市场的价值约为 297 亿美元,预计到 2028 年将以每年 12.7% 的速度增长 。预计 GFRP 的增长率较低,约为 4%,到 2030 年市场价值将达到 760 亿美元。由于这种增长,预计产生的废弃物的数量和价值也将以相似的速度增长,到 2030 年,CFRP 和 GFRP 的产量将分别达到 34,000 吨/年和 112,000 吨/年。目前,大多数复合材料废弃物被填埋或焚烧,因此必须制造完全原生的部件。为了实现净零排放并推动复合材料行业的循环发展,迫切需要开发能够回收高质量材料以用于高价值应用的回收工艺。这些工艺可分为机械法、热解法、溶剂解法或酶法,如下文所述。

复合材料回收中最成熟的商业技术依赖于机械粉碎技术。对于复合材料,通常使用锤磨机、切割机或单轴/多轴粉碎机。如果将复合材料进一步研磨成粉末,则可以对回收物进行筛分,将富含树脂的部分与富含纤维的部分分离。由于任何纤维的长度都可能小于5毫米,它们作为增强剂的用途受到严重限制,因此富含纤维的部分可能只能用作新复合材料的填充材料。对于热塑性塑料而非热固性塑料,可以使用富含树脂的部分来制造新的复合材料。然而,由于回收物中存在纤维并导致粘度增加,因此有必要将回收的树脂与原始聚合物混合。这种情况,以及长连续纤维的损失,意味着玻璃钢的机械回收并非一个完全闭环。

尽管大型部件(如飞机机身/机翼或风力涡轮机)的尺寸需要有所减小,但热解可能代表着资源效率的提高。在此过程中,复合材料在受控气氛中被加热到通常在 450 至 700°C 之间的温度。可以回收长而连续的纤维,并将树脂转化为气体、可冷凝产品(如油或蜡)和炭的混合物。炭是主要由碳组成,通常会污染纤维表面。去除炭的最常用方法是氧化步骤,随后会产生二氧化碳。幸运的是,在 500°C 以上的温度下,纤维表面几乎不会形成炭,大多数聚合物会分解成不同碳氢化合物的混合物。可以通过冷却废气流来回收炭,从而将混合物分离成液体部分和不凝性气体。热解是一种成熟的 FRP 回收技术,已有多家公司(例如英国的 Gen 2 Carbon 、德国的三菱化学先进材料 、美国的 Carbon Rivers 和日本的东丽/丰田通商)在其商业化运营中。遗憾的是,玻璃纤维在这种条件下可能会受到严重损害,在 450°C 的温度下,机械性能损失高达 50%。先前的文献表明,500 至 550°C 是碳纤维强度受到显著影响的温度上限。热解还常常与高能量需求和聚合物基质的潜在损失有关。出于这些原因,学术界对替代系统进行了大量研究。

酶促工艺是这些替代系统的典型代表。它们具有高度选择性,通常针对特定的键,例如酯键、醚键或酰胺键。这些键随后被断裂,生成单体、低聚物和纤维的混合物。作为一种生物系统,它们通常在温和的温度下运行,产生的有害副产品极少,并可根据特定的FRP废料流进行定制。这种温和的温度意味着这些系统在能量上是有利的,并且对碳纤维质量的风险极小。Rahnella sp.、Stenotrophomonas sp.和Bacillus tropicus等微生物是天然存在的,它们产生的酶可以分解常见的热塑性塑料,例如PET和PS,以及热固性环氧树脂。为了提高反应动力学、改善热稳定性并提供对特定产品的选择性,定向分子进化已被用于开发用

2. 为什么要回收纤维增强聚合物?

2.1. 经济案例

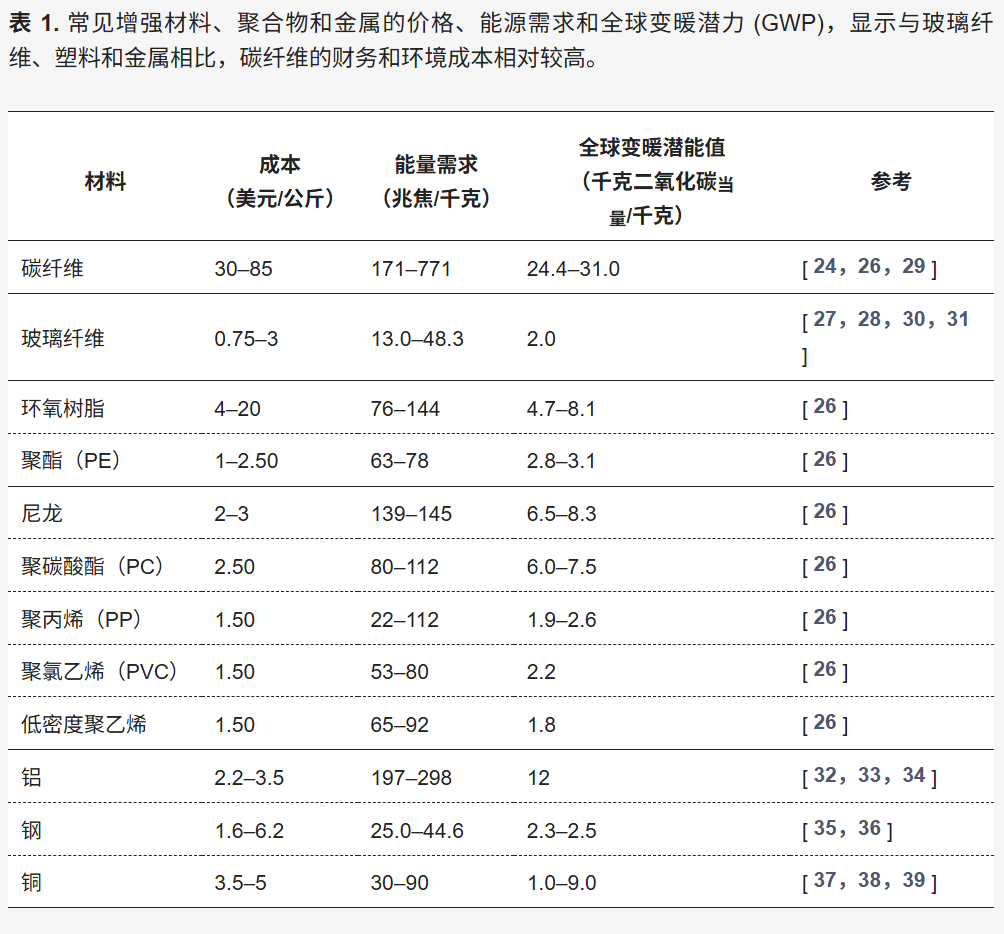

在 FRP 回收中,通常采用的方法是回收具有最高经济价值的部件。因此,本综述报告了原生纤维和再生纤维及聚合物基质材料的典型成本;这是构建 FRP 回收经济案例的主要标准。对于 CFRP 而言,这是指高性能碳纤维的回收和再利用,低强度材料的零售价约为 30 美元/公斤,而航空级丝束的零售价高达 85 美元/公斤 。回收碳纤维的成本估计为 18 至 25 美元/公斤,因此可用作航空航天和汽车行业的非结构部件,这些行业需要在价格和性能之间取得平衡。相比之下,常见的基质材料(如表 1所示)的零售价通常在 1 至 20 美元/公斤范围内。相比之下,玻璃纤维的零售价可能低至每公斤0.75美元至3美元,具体取决于等级,这通常使得树脂产品成为更高价值的成分。因此,玻璃增强塑料的回收工艺主要侧重于回收富含树脂的组分、有机单体或增值化学品,而不是高质量的纤维。

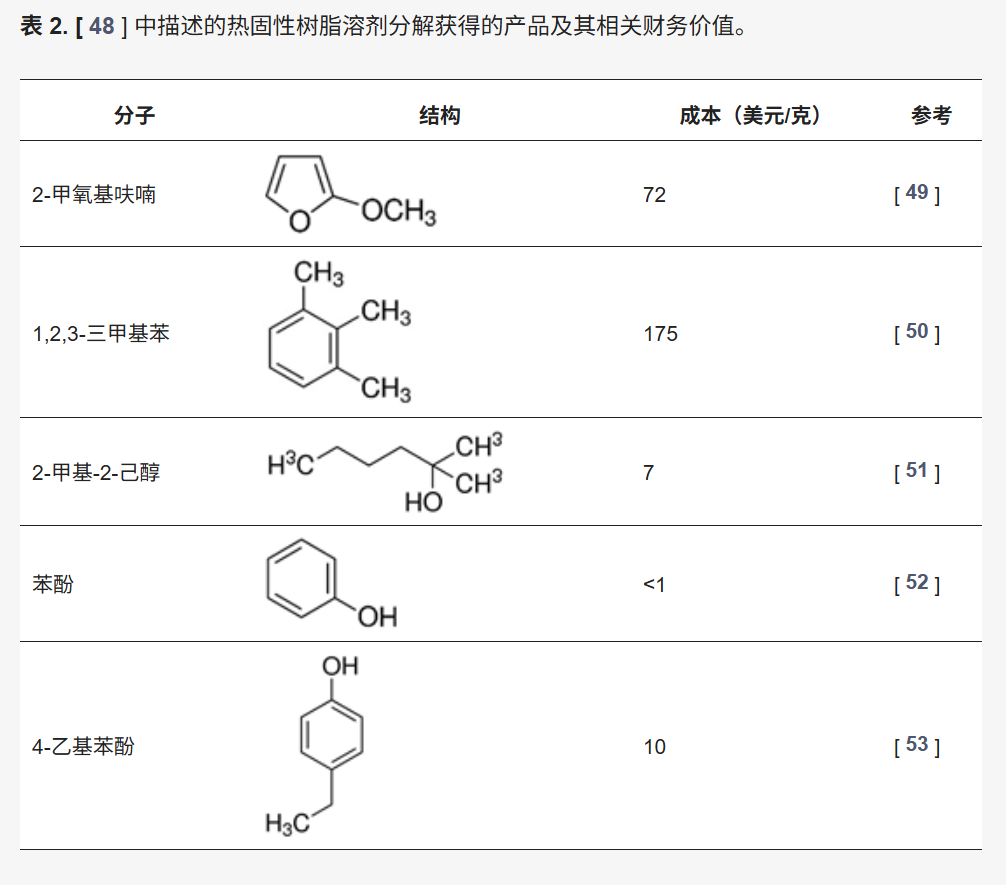

据估计,全球近 80% 的 FRP 使用热固性树脂作为基质。因此,这具有巨大的经济机会,因为在给定的复合废弃物混合物中,很大一部分可能由有价值的树脂组成。缺点是回收聚合物是一项重大的技术挑战,因为在固化过程中,预聚物和硬化剂之间会形成化学键。在溶剂分解过程中,通常会断裂不同的化学键,因此通常不可能回收相同的单体和硬化剂。然而,已经鉴定出不同的有机分子,其近似价格列于表2中。

如果这些物质能够被有效分离并精炼至足够纯度,那么热固性树脂降解产物可能与回收的碳纤维一样,带来经济效益。在选择玻璃钢回收工艺时,主要驱动因素可能是系统的经济性,因此有必要在财务成本和性能之间取得平衡。例如,较便宜的反应体系可能无法充分降解高性能聚合物,因此必须在总成本和高回收率之间进行权衡。

最近立法的实施也推动了 FRP 回收利用的经济效益。根据欧盟废物框架指令(2008/98/EC 指令),填埋和焚烧是最不受欢迎的处置方式。具体立法强制执行某些应用中的最低回收限制。例如,欧盟报废汽车指令规定,95% 的汽车必须在报废时回收利用。美国的资源保护和回收法案 (RCRA) 为材料回收提供了总体框架。此外,2015 年碳纤维回收法案估计,使用回收材料代替原始材料可节省 40% 的成本。此外,如果任何废料未被回收,填埋往往需要花费大量成本。欧盟各国每吨的成本各不相同,但在拉脱维亚高达约 100 欧元(110 美元)。英国的垃圾填埋成本位居最高之列,包括入口费在内为 103 英镑(135 美元)。到 2025/26 年,这一成本还将升至 126 英镑(165 美元)。在美国,垃圾填埋税由州一级设定,但 2023 年的平均税率为 57 美元/吨。尽管有这些费用,经济分析表明,填埋和焚烧仍然是最便宜的处理途径。但是,该分析并未考虑如果客户认为 FRP 生产商和用户没有以资源高效的方式生产材料,则可能给他们带来声誉上的经济成本。虽然立法可以推动过程经济,但仍然有必要降低 FRP 回收成本和/或最大限度地提高回收材料的价值。如本节所述,这可以通过实现 FRP 的完全循环经济并寻找纤维和基质成分的二次应用来实现。如下所述,这样做还会带来环境效益。

2.2. 环境影响

在垃圾填埋过程中,材料的经济价值和蕴含能量会损失。为了替换它,必须制造新的部件,而这需要额外的资源开采和能源生产。当垃圾焚烧并回收能源时,可能会从电网中取代一些化石燃料;然而,与此相关的排放量高于天然气燃烧。因此,从环境角度来看,高效的回收技术显然是一种更受欢迎的垃圾管理策略。通过回收材料并保留其价值,可以避免与原生纤维和聚合物制造相关的排放。为了量化这些效益,已经进行了许多生命周期分析(LCA),考虑了机械回收、热解和溶剂分解。这里主要的环境绩效标准集中在能源需求、全球变暖潜能值(GWP)、人类毒性、生态毒性和化石资源枯竭。生产碳纤维所需的能量明显高于生产玻璃纤维和树脂体系所需的能量;据估计,所需能量在 171 至 286 MJ/kg 范围内,但根据生产路线和温度的不同,可能高达 771 MJ/kg。这导致每千克纤维排放 24.4 至 31.0 千克二氧化碳当量的温室气体 (GHG) 排放量较高(见表1)。相比之下,玻璃纤维通常需要 13 至 48 MJ/kg 的能量和 2 千克二氧化碳当量。生产聚合物基质的能量需求和 GWP 范围很广,但也可能相当大,如表1所示。

尽管已发表的生命周期评价往往遵循既定标准 ISO 14040,但系统边界、地理位置和方法方面仍存在显著差异,因此无法直接比较回收技术。然而,在同一项研究中,当比较对象为原生 FRP 的生产时,所有研究都显示出显著的环境效益。在 CFRP 的机械研磨中,估计能量需求为 2 MJ/kg 纤维;不到生产原生纤维所需能量的 1.1%。然而,单根短丝的产生意味着材料等级显著下降,不会用于价值相似的应用。

在热解和溶剂分解过程中,需要将 FRP 组件缩小一些尺寸,以便装入加工设备;然而,这两种方法都能够回收长纤维(即使不是连续的)。

在固定床和流化床热解中,所需的高温导致高能量需求,估计范围为 7.7 至 30 MJ/kg 纤维。根据回收产品的配方,这可能相当于每千克碳纤维增强塑料(CFRP)产生2至4千克二氧化碳当量。这与其他文献中的报告类似,这些报告称热解的GWP为每千克FRP产生1.0千克二氧化碳当量。然而,值得注意的是,该GWP取决于能源结构,预计可再生能源技术的日益普及将有助于减少排放。

对于溶剂分解,由于溶剂和催化剂的制造,存在额外的环境影响;然而,所需的显著较低的温度可以带来净能源节约。与原生纤维生产相比,溶剂分解估计可使每千克 CFRP 减少 2.5 至 21.9 千克二氧化碳当量。在超临界水 (SCW )系统中,估计 GWP 为每千克 16.2 千克二氧化碳当量,与热解相比相对较高。然而,该研究并未提供 SCW 工艺所使用的条件。相反,其他研究发现,热解对环境的危害更大,其 GWP 和致癌潜力是 SCW 工艺的两倍多。这可能是由于优化的系统模型包括综合热量和甲烷回收。作为一项比较分析,本研究并未给出每个回收过程的绝对值,因此无法与文献中的其他示例直接比较。使用替代溶剂(例如醇和丙酮)的溶剂分解过程的完整生命周期评价 (LCA) 尚未完成,尽管据估计,使用这些溶剂可节省超临界水 (SCW) 所需能量的 20% 至 30%。这主要是由于与水相比,有机溶剂的临界点较低,显热和潜热也较低。

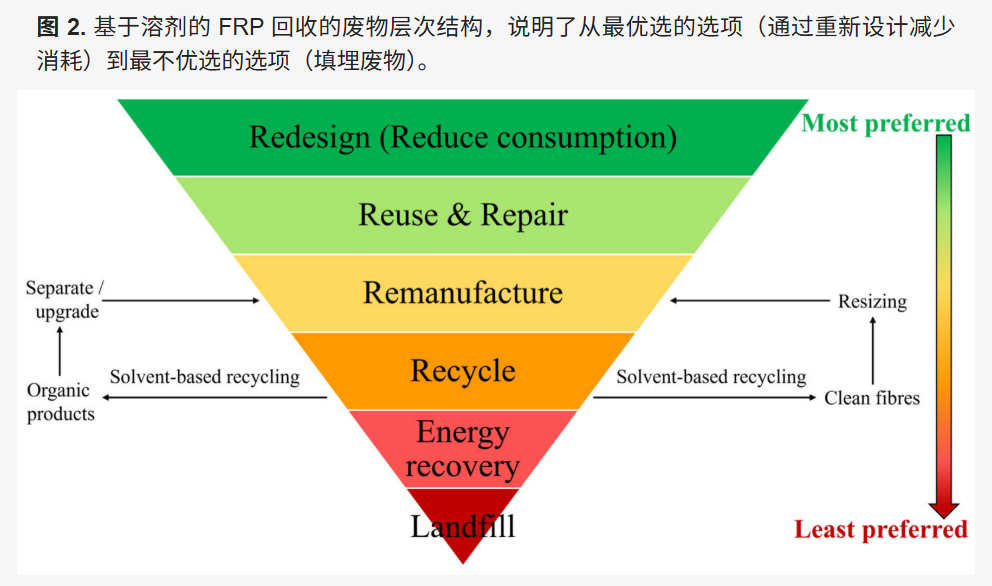

在选择溶剂型回收工艺时,必须权衡所涉及化学品的财务成本、能源强度和毒性,以及高质量纤维和有机产品的高产量。虽然尚不清楚哪种回收技术能带来最大的环境效益,但与填埋和/或焚烧原生玻璃钢相比,所有方法都提供了经济机会,并能改善环境绩效。因此,图2中提供的已开发废物等级突出了玻璃钢废物管理的从最优选到最不优选的方案,而以下章节将回顾溶剂型玻璃钢回收的当前最新技术。

3. 低温高压(LTP)工艺

溶剂分解可以在低温低压(LTP,<200 °C,~1 bar)或高温高压(HTP,>200 °C,>1 bar)条件下进行。与热解相比,化学回收工艺可以回收更多原始单体;然而,需要将这些单体从所用的溶剂和/或催化剂中分离出来。除了获得坚韧、洁净的纤维外,溶剂分解的目的还在于最大限度地回收这些单体,或者至少回收可以重新加工成新聚合物的材料。由于温度相对较低,LTP工艺往往能够从热塑性塑料中回收长链低聚物,这些低聚物可能适合直接重整成新的聚合物。但对于热固性塑料而言,这通常是不可能的。大多数LTP工艺依赖于使用强酸、强碱或氧化剂将纤维从基质中分离出来。这通常会产生一种液体混合物,可能对人体健康、安全和环境造成重大危害。然而,通过适当的下游加工,这种液体有可能被用作新型化学品或聚合物产品的原料,从而有助于完成玻璃钢(FRP)生命周期的闭环。必要的工艺条件和反应介质的选择取决于基质材料的组成。由于基质在已发表的实例中通常有所不同,以下部分旨在概述不同的反应体系,并以选定的研究作为案例研究,说明已开发的回收工艺。

3.1. 酸性介质

21 世纪初,人们首次考虑使用酸性体系回收 FRP,将硝酸应用于碳纤维和玻璃纤维增强热固性树脂。此时,仅在 80°C 下即可降解 95% 的树脂,但需要 100 小时的长反应时间和 4 M 的高酸浓度。后来的研究确定了该反应机理,发现芳香环被硝化,随后导致整个环氧网络中的 C-N 键断裂。同样,硫酸也已证明能够回收干净的碳纤维,但在这种情况下,还需要搅拌和强氧化剂过氧化氢 (H2O2) 。在FRP回收过程中,通常不希望进行搅拌,因为搅拌可能会导致纤维缠结。因此,只能将无纺布垫制成二次复合材料,而且它们的机械性能通常低于编织物或多层材料。弱酸(主要是乙酸)也被研究用作预处理步骤和反应介质。在预处理中,乙酸引起复合材料膨胀,从而促进 H 2 O 2和二甲基甲酰胺 (DMF) 的传质 。作为反应物,乙酸/AlCl 3体系能够在 180°C 下 6 小时内分解碳纤维增强环氧树脂。此时,AlCl 3迁移到聚合物中并断裂存在的 C–N 键。替代体系包括对甲苯磺酸 (p-TSA),当它与水和乙酸结合时,能够在 180°C 下断裂酯键,尽管需要相对较长的 12.5 小时的时间。

对于纤维增强热塑性塑料,解聚反应通常通过酸催化水解进行。在一个例子中,在微波的帮助下,用盐酸 (HCl) 从聚酰胺 6 (PA6) 中回收碳纤维和玻璃纤维。然而,值得注意的是,较长的聚合物链和纤维增强材料需要加倍 HCl 的浓度,这可能是因为纤维抑制了 PA6 的溶剂化作用。其他已用于 PA 解聚的强酸包括甲酸和硫酸,尽管据报道两者的效果均不如 HCl 。令人惊讶的是,在 pH 值保持恒定的情况下,100 至 120 °C 下的弱有机酸可使 PA 解聚速率比稀 HCl 溶液高出一倍。其中,丁酸的效果最显著,这归因于长碳链在 PA 中的溶解度更高。然而,值得注意的是,这些实验使用的材料缺乏纤维增强,因此应用于复合材料时条件可能会有所不同。

3.2. 基础媒体

碱性醇解、糖酵解和氨解均已被证明能有效降解一系列纤维增强热固性材料。通常,NaOH 或 KOH 被用作 OH- 离子源。由于树脂种类繁多,报道的条件范围也很广,温度为 80 至 200 °C,反应时间为几分钟到几小时。同样,条件取决于具体的树脂配方和反应物的选择。在一项研究中,使用聚乙二醇 (PEG) 和 5.6 M NaOH,可以一步完全分解纤维增强环氧树脂,尽管这需要相对较高的温度和较长的反应时间,分别为 200 °C 和 4 小时。可能还需要使用多个处理步骤。例如,在使用 PEG 400/KOH 体系(160 °C,200 分钟)对碳纤维增强环氧树脂进行碱性降解时,只有先用硝酸预处理,然后用丙酮和超声波清洗,才能回收干净的纤维,其中 23% 至 30% 的树脂降解。作为 PEG 的替代品,可以将单乙醇胺 (MEA) 与 0.5 M KOH 一起使用。这使得酸酐交联的环氧树脂在 160 °C 下仅用 60 分钟就转化为复合酰胺。这表明 MEA 可能是一种比 PEG 更有效的解聚剂;然而,由于中没有提供 KOH 的浓度,因此结论尚无定论。

由于玻璃化转变温度 ( Tg )较高,在 LTP 条件下使用碱性介质无法充分解聚高性能工程热塑性塑料(例如聚醚醚酮,PEEK)。这是由于聚合物链缺乏流动性,这意味着 OH- 离子在达到 Tg 之前无法充分渗透聚合物。因此,许多报道纤维增强热塑性塑料回收的现有文献都考虑了聚对苯二甲酸乙二醇酯 (PET) 的解聚。与热固性塑料类似,这可以通过糖酵解实现,其中可以回收常见的 PET 前体双(羟乙基)对苯二甲酸酯 (BHET)。醇解也可能代表一种回收纤维增强 PET 的绿色工程方法。例如,在微波的帮助下,仅需 5 分钟的超快反应时间即可在 120°C 下完全解聚。由于甲醇中含有1.25 M的KOH,因此在回收单体和玻璃纤维之前,必须用酸中和溶液。最近,为了避免生成具有潜在危险的高碱性混合物,也已报道了替代反应体系,如下一节所述。

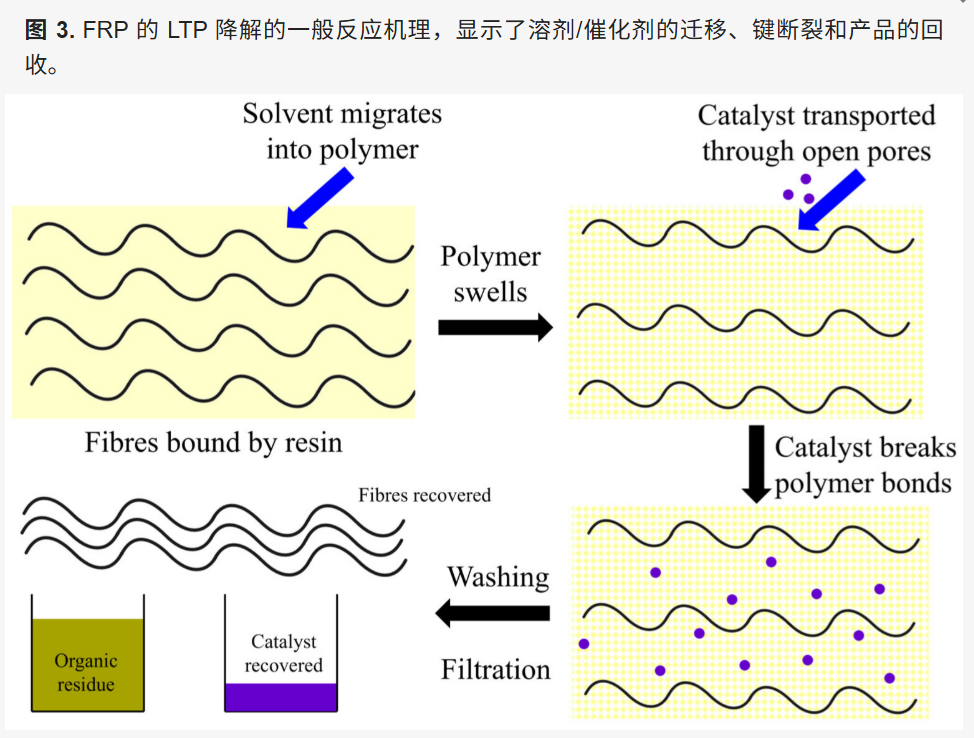

为了在不使用强酸、强碱或氧化剂的情况下在低温热处理(LTP)条件下实现热固性基质的降解,需要使用针对特定键的专用催化剂。例如,二乙烯三胺 (DETA) 可促进酸酐固化环氧树脂在 130 °C 下 50 分钟内快速降解,这是由于酯键的胺化作用。然而,由于 DETA 分子相对较大,因此需要用二氯甲烷 (DCM) 进行预处理。DCM 的加入会使整个树脂中产生孔隙,如果没有这些孔隙,DETA 就无法渗透 。为了避免这种预处理,可以使用简单的过渡金属盐(例如 ZnCl2 )。这些盐的作用靶向聚合物网络中经常存在的胺 (C-N) 键。作为一种相对较小的分子,它可以在温和条件下扩散到复合材料中,其中 Zn2 +离子与胺键配位,从而断裂胺键。已经用水溶液(60 wt.%,210 °C,9 h)、乙醇(20 wt.%,190 °C,5 h)和由百里酚和癸酸(3.3 wt.%,180 °C,1.5 h)组成的深共晶溶剂证明了这一点。同样,也探索了其他金属盐,如磷酸钾(K3PO4 )和碳酸钾(K2CO3 )。为了实现基质接近完全降解,需要高达195 °C的温度或长达5 h的时间。然而,由于浓度、溶剂和环氧树脂具体类型的差异,无法完全确定哪种反应体系最有效。因此,在设计商业化的FRP回收工艺时,可能需要根据待溶解的树脂配方来调整具体的工艺条件。为了说明该工艺,图3给出了FRP在LTP条件下降解的通用反应机理。

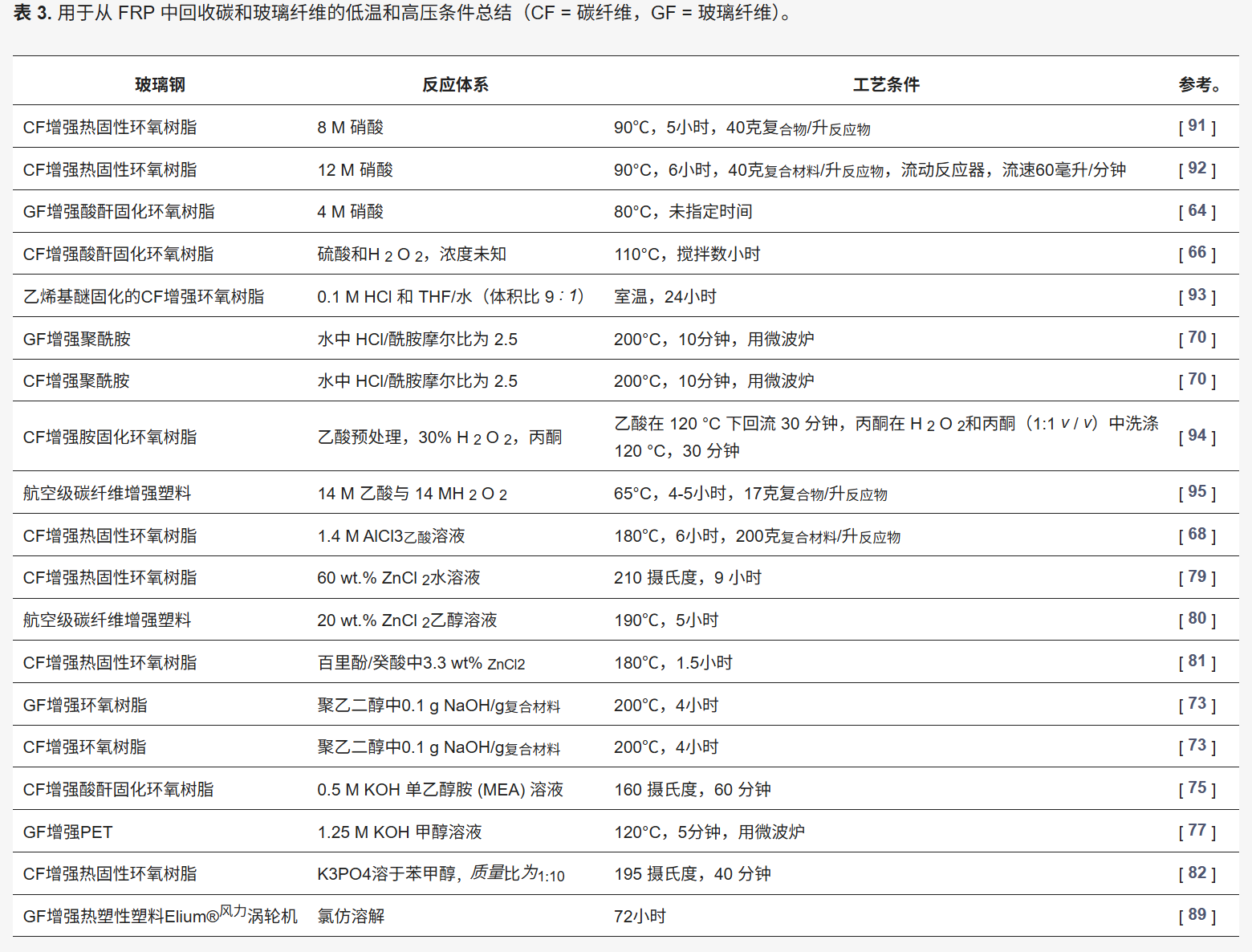

对于热塑性基复合材料,同样的条件考虑也适用;高性能工程材料(例如 PEEK)似乎不可能降解,但纤维增强聚烯烃、聚酰胺和聚甲基丙烯酸甲酯 (PMMA) 可以降解。例如,聚丙烯 (PP) 可在 135 °C 的二甲苯中溶解,1 小时后即可回收干净的碳纤维。冷却、添加丙酮、过滤和干燥也可使 PP 回收率高达 93 wt.%。类似的工艺也已应用于玻璃纤维增强 PP 的回收 。对于聚酰胺,需要稍高的温度,这可能归因于它们通常较高的玻璃化转变温度。一个例子包括聚酰胺-6 (PA6) 的解聚,该反应可在 1 小时的快速反应时间内完成,但需要高达 160 °C 的温度和苯甲醇溶剂。使用极性质子溶剂时也需要类似的条件,尽管没有提供确切的配方。一些商用树脂(例如 Elium ®或 Recyclamine)含有触发分子,使其在特定条件下能够解聚。例如,Elium ®是基于 PMMA 的,可用于风力涡轮机组件。将风力涡轮机叶片在室温下浸泡在氯仿中 72 小时,然后用甲醇处理后,可以回收玻璃纤维。在其他研究中,研究了各种各样的溶剂,显然丙酮和乙酸乙酯等极性溶剂最有效。30 至 70 °C 的低温足以完全降解树脂;然而,在室温下,需要 24 小时的长时间反应才能回收干净的碳纤维。表 3列出了 LTP 回收工艺中使用的一部分不同条件。为了避免使用强酸、碱、氧化剂或其他有害溶剂,并回收高性能聚合物中的材料,通常使用依赖于亚临界或超临界流体的高温高压工艺,如下一节所述。

4. 高温高压(HTP)工艺

4.1. 超临界流体

利用亚临界和超临界流体进行化学回收是一种相对较新的方法(在过去的15至20年中),并且已被公认为可以从基质中回收纤维,且几乎没有机械降解。常用溶剂包括水、短链醇和丙酮。亚临界和超临界流体 (SCF) 具有独特的热物理性质,使其能够高效快速地降解树脂。临界点的压力/温度组合会改变分子间键。例如,在水中,氢键被大大削弱。这降低了介电常数,增强了溶剂-溶质分子作用,导致水与所有有机物具有很高的互溶性。类似气体的高扩散率、相对较低的粘度和不存在的表面张力使 SCF 因其增强的质量和传热性能而成为优异的反应介质,从而加快了反应速率。此外,亚临界和超临界流体最近已用于新兴的绿色工艺,因为它们被归类为绿色反应介质。它们经济高效、易于获取,且潜在毒性低 。此外,亚临界流体和超临界流体可通过蒸馏回收,并能溶解多种有机和无机化合物。以下段落简要回顾了亚临界和超临界流体中FRP解聚的主要研究进展。

4.2. 溶剂和溶剂混合物

与 LTP 工艺类似,回收干净玻璃或碳纤维所需的条件在很大程度上取决于基质类型、溶剂以及催化剂或其他添加剂的存在。由于水具有温和的性质和低成本,因此通常用于热固性材料和热塑性材料的回收。超临界条件(> 374 °C、> 22.1 MPa)对于化学稳定的环氧树脂是必需的。在这里,水的低介电常数和与有机物的高混溶性使超临界水 (SCW) 能够有效分解聚合物基质,同时不会损坏纤维。此外,使用超临界水 (SCW) 水解碳纤维/热固性基质,证明了复合材料回收的环境可行性。不饱和聚酯可以在低于 300 °C 的亚临界条件下降解。为了增强降解,可以使用半连续流反应器,其中溶剂的供应和回收是连续的。在这样的系统中,由于溶剂不会饱和,降解的有机分子的传质可能会增强。反过来,这有助于加快反应速度,时间可短至 15 分钟。对于纤维增强热塑性塑料的水解,聚酰胺是研究最广泛的材料之一,条件范围从 280 °C 持续 1 小时到 500 °C 持续 10 分钟 。由于可以高产率地回收单体 ε-己内酰胺,这些研究代表了完全闭环工艺的良好前景。然而,值得注意的是,在高温和长反应时间下,可能会发生二次反应(包括再聚合)。为了避免这种情况,280 至 400 °C 范围内的温度似乎是最合适的。

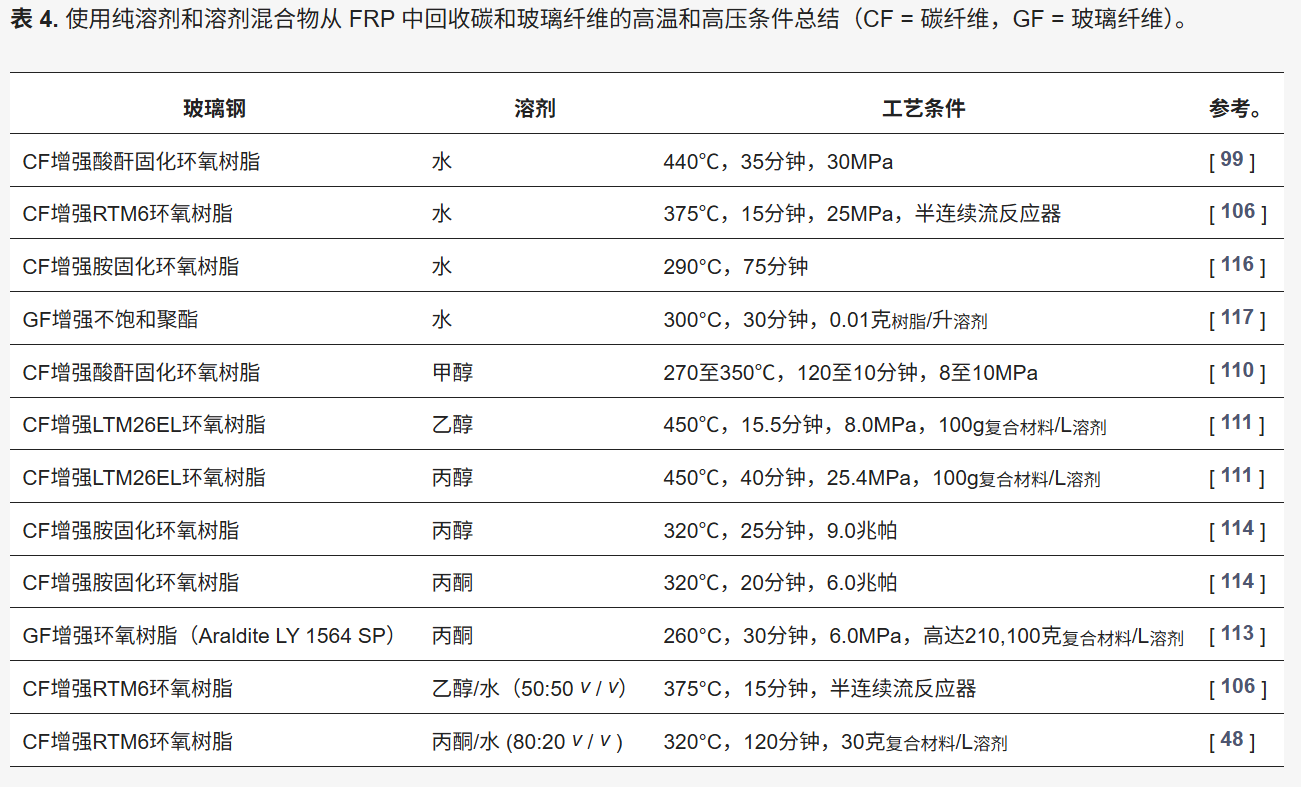

作为水的替代品,短链醇和丙酮也得到了广泛的研究。虽然超临界状态可以在比水更低的温度和压力下达到,但通常仍需要超过 350 °C 的温度。但是,由于压力较低,设计出比仅使用水作为反应介质更低成本的反应体系是可能的。文献中考虑的树脂类型多种多样,而且由于聚合物化学很大程度上决定了降解所需的反应条件,因此不同溶剂之间的比较存在问题。以两项独立的研究为例,这两项研究都将超临界甲醇应用于纤维增强环氧树脂的回收利用。其中一项研究在 350 °C 下 15 分钟内实现了与 1,2-环己烷二甲酸酐交联的双酚 A (BPA) 完全降解。然而,尽管温度高得多,达到 450 °C,但 Cytec 提供的商用环氧树脂 (LTM26EL) 在相同时间内仅降解了 60%。还研究了使用超临界丙酮对 CFRP 进行化学回收。Okajima 和 Sako (2019) 发现,分解效率随反应压力和丙酮密度的增加而增加,在 350 °C、140 bar 和 60 min 时达到最大值 95.6%。同样,Sokoli 等人 (2017)比较了近临界水和超临界丙酮在一定温度(260–300 °C)、压力(60–300 bar)和复合材料/溶剂比(0.29–2.1 g/mL)范围内对复合材料的分解。他们发现了使用超临界丙酮使树脂几乎完全降解的最佳条件,并报道称回收的 CF 的拉伸强度得以保留。Okajima 等人 (2017) 在研究中也观察到了这一点,他们使用亚临界和超临界丙酮以及其他各种超临界溶剂(甲醇、乙醇、1-丙醇、1-丁醇、2-丁醇、叔丁醇和甲基乙基酮)在 320°C 下反应 6 - 120 分钟。使用甲醇和丙醇时,热塑性塑料的成功解聚也需要类似的条件。然而,值得注意的是,对于 PA,甲醇会引起 ε-己内酰胺的进一步烷基化,使产率降低至仅为 14%,而使用丙醇的产率可达 91%。表 4总结了使用不同纯溶剂降解各种树脂所需的工艺条件。

为了进一步增强降解或降低反应温度,人们也对溶剂混合物进行了研究。这些混合物通常是水与短链醇或丙酮的混合物。水分子会攻击聚合物基质中普遍存在的酯键;这种水解反应是酯化的逆反应。与水相比,醇和丙酮的临界点较低,这有助于降低整个混合物的临界点,从而使溶剂、反应物、催化剂和降解产物具有更好的扩散性和大量转移性。导致树脂降解程度最高的水与醇或丙酮的比例可能取决于所选的聚合物类型和有机溶剂。表4提供了一些示例。例如,水-乙醇体系(v / v为1:1 )在375°C下15分钟内使环氧基CFRP降解了96%。类似地,使用水-丙酮体系(体积比为 1:4 ),商用碳纤维增强 RTM6 环氧树脂在 320 ℃(120 分钟)和 340 ℃(15 分钟)下完全降解。虽然溶剂混合物似乎有助于降低操作条件,但通常仍然需要使用高温(这会导致高能源需求、运营成本和资本支出)。因此,最近的研究集中于应用催化剂进一步降低 FRP 溶剂分解所需的温度和压力,如下一节所述。

4.3. 催化反应体系

催化剂提供了另一种反应途径,与单独使用溶剂相比,它可以在更低的温度下选择性地裂解聚合物基质内的特定键。因此,使用催化剂通常还可以缩短工艺时间。催化剂的选择取决于三个关键标准:在所选溶剂中的溶解度、与溶剂和纤维增强材料缺乏化学反应性、以及攻击聚合物内某些化学键的能力。本节旨在概述这些催化剂的作用,并借鉴文献中的例子提供具体的案例研究。适用于 FRP 溶剂分解的催化剂大致可分为布朗斯台德-洛瑞碱或弱路易斯酸。强酸在 HTP 条件下的研究并不多;然而,使用硫酸 (H 2 SO 4 ) 就是一个例子。它可以迁移到热固性网络,从而使其容易受到水解攻击。例如,与单独使用水相比,1 M 溶液可使温度从 290 °C 降低到 260 °C,时间从 75 分钟降低到 15 分钟。

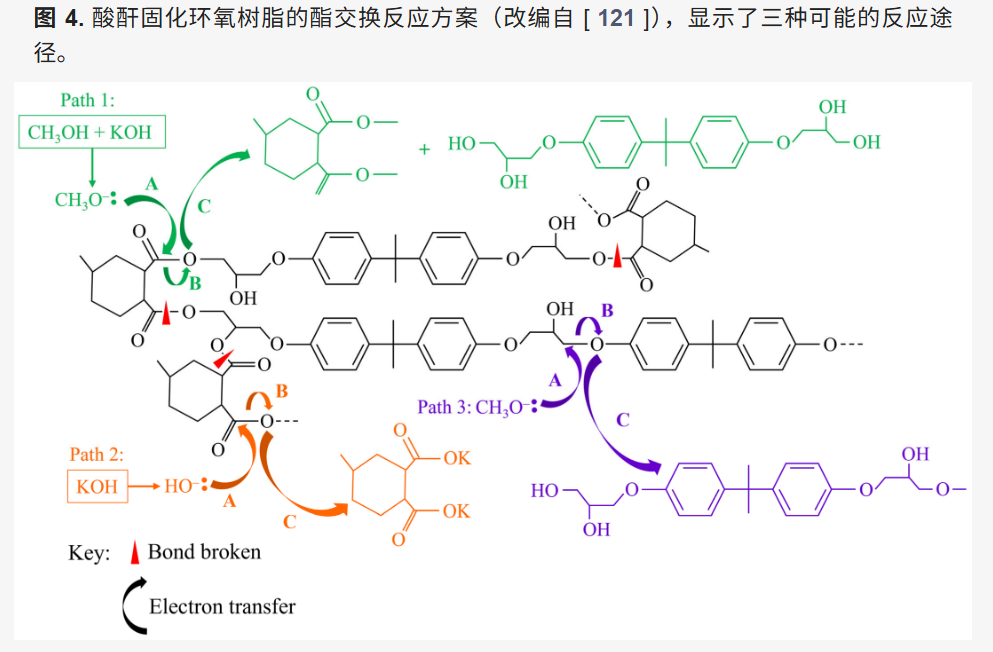

在 HTP 条件下考虑的强布朗斯台德-洛瑞碱包括氢氧化钠 (NaOH)、氢氧化钾 (KOH) 和氢氧化铯 (CsOH)。仅在水中,OH- 离子就会促进热水解反应,Piñero-Hernanz 等人的研究就证明了这一点。他们在 400 °C 下用 0.5 M KOH 在 15.5 分钟内使 90% 以上的环氧树脂降解。如果没有 KOH,在相同温度下 30 分钟内只有 79% 的树脂分解。有趣的是,在反应体系中添加苯酚会进一步加速树脂降解。在 315 °C 下加热 30 分钟,用水和 KOH 降解了 28% 的胺固化环氧树脂,用水和苯酚降解了 15%。然而,将 0.18 M KOH 和 1.0 M 苯酚溶于水,可使分解率提高到 95%。这是由于自由基机理所致,其中苯氧基自由基可以有效裂解 C–C、C–N 和醚键。类似地,碱性水解也已应用于 PA6 等热塑性塑料的回收利用。在醇中,KOH 也可用作酯交换催化剂,其典型反应方案如图 4所示。例如,使用甲醇,浓度仅为 0.036 M 的酸酐固化环氧树脂在 220 °C 下 120 分钟内就会降解。胺固化环氧树脂通常需要更高的温度才能分解,在其他工作中使用 >275 °C 的温度。本研究证明,丙-1-醇与0.02 M KOH反应是一个高效的体系,不仅能形成自由基,还能促进丙-1-醇脱氢生成氢气。这加速了树脂的加氢降解,并在其他研究中被证实可以减少积炭,从而提高纤维质量。

强酸或强碱可能导致生成有害且/或难以处理的复杂有机产物混合物,为了避免使用,近期人们将注意力集中在使用弱路易斯酸,主要是金属氯化物。先前的研究已将 ZnCl 2、CuCl 2、MgCl 2和 AlCl 3应用于碳纤维增强环氧树脂,这些物质均可使温度从 330 °C 降至 290 °C,反应时间为 90 分钟。有趣的是,AlCl 3在 0.005 M 的浓度下即可达到这一效果;比其他添加剂低一个数量级,这表明 Al 3+和 Cl −离子都会断裂存在的 C–N 键;这一发现已得到 LTP 条件下其他研究的证实。尽管如此,大多数研究都集中在 ZnCl 2的应用上,因为它危害较小,而且不太可能降低纤维的机械性能。除了第 3.3 节中描述的 LTP 系统 之外,加热到 220°C的水-乙醇混合物需要 1.4 M 的相对较低的浓度和 5 小时的时间才能消除~90% 的树脂。在这里,乙醇增强的膨胀能力使得可以使用较低浓度的 ZnCl 2。虽然这些是降低工艺温度的有前途的技术,但有必要考虑这些催化材料的回收和再利用。虽然这已在实验室规模上得到证实,但它可能涉及一个或多个额外的工艺步骤,这也会影响商业系统的经济和环境性能。与后一点相关的是,需要考虑潜在的金属浸出及其对法规遵从性的影响。例如, ZnCl 2是最广泛使用的催化剂之一;然而,Zn2 +离子可能残留在管道中。同样,氯离子也可能残留在溶液中,可能会腐蚀设备和/或产生氯气。因此,可能需要定期维护、检查和气体检测系统,以确保符合相关的健康和安全法规。

由于缺乏在纤维增强热塑性塑料的 HTP 回收中使用催化剂的文献,以上段落主要考虑了热固性材料的回收。然而,其他金属盐,如碳酸铯 (Cs2CO3 ) ,已被证明能有效降解 PEEK,这是一种高性能工程热塑性塑料,常用作玻璃纤维和碳纤维的基质。可以使用仅 0.019 M Cs2CO3 的极低浓度。这里,研究了乙醇-水、丙醇-水和丙酮-水体系,在 350°C 下反应 30 分钟后回收了干净的碳纤维。水的存在似乎会加速反应,因为单独使用酒精或丙酮时,仅检测到可忽略不计的苯酚浓度。与热固性材料类似,使用有机溶剂会使聚合物膨胀,形成多孔结构,并促进催化剂向聚合物内活性位点的质量转移。其中,Cs2CO3可以稳定自由基,延长其寿命,和/或溶液的碱性促进质子的解离,从而使质子更容易被自由基利用。

到目前为止,本文阐述了回收FRP的环境和经济案例,并描述了溶剂分解回收路线。然而,必须考虑回收的纤维和有机产品,这也是本文余下部分所探讨的内容。

5. 纤维特性

在表征回收纤维时,主要考虑的性质是拉伸强度、剪切强度、模量和表面化学性质,这些性质会影响纤维与新聚合物基质的粘附性。通常,优选使用长纤维;然而,由于反应器尺寸限制,通常需要在去除树脂之前将复合材料切碎。为了弥补这一点,可以使用增材制造或HiPerDif方法等技术来制造排列整齐但不连续的纱线。即使只能回收短纤维,也必须通过保持纤维性能来最大限度地减少纤维的降级。因此,本节总结了从聚合物基质中回收的纤维的典型性能。

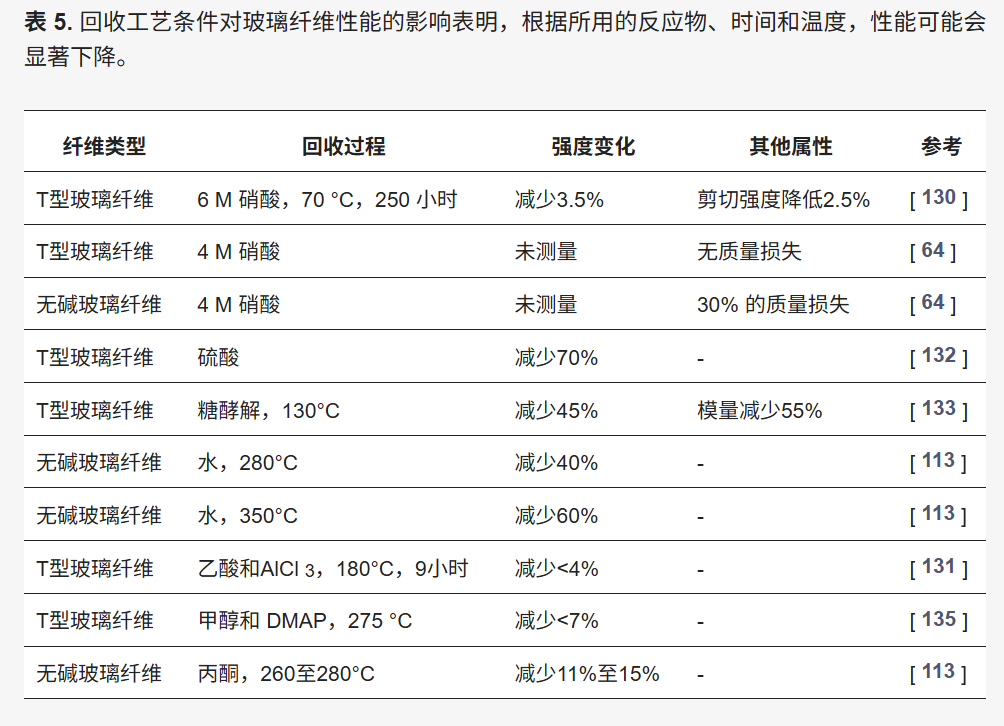

5.1. 玻璃纤维

不同制造商提供不同类型的玻璃纤维。但它们大致可分为E玻璃纤维(Al 2 O 3和 CaO 含量较高,热稳定性较低)以及T玻璃纤维或S玻璃纤维(两者均具有较高的SiO 2含量,热稳定性和耐腐蚀性均有所提高)。因此,后者在复合材料溶剂分解过程中表现出更强的抗降解性能。因此,只有回收的T玻璃纤维才具有与原生料相似的性能,而E玻璃纤维通常被降级回收用作填料或建筑材料,尽管E玻璃纤维由于成本较低而得到了更广泛的应用。

5.1.1. LTP 过程

在 LTP 工艺中,酸的选择对玻璃纤维的性能有显著影响。当使用 4 M 硝酸加热至 80 °C 时,T 型玻璃纤维的质量损失可以忽略不计,而 E 型玻璃纤维的质量减少了 30%。虽然没有测量,但这种质量损失也可能会降低机械性能。进一步使用 6 M 硝酸在 70 °C 进行的研究表明,与原始材料相比,T 型玻璃纤维的拉伸强度和剪切强度仅分别下降了 3.5% 和 2.5%。在该研究中,需要 250 小时的长反应时间。通过提高温度、反应时间和硝酸浓度可以缩短反应时间;然而,这些措施导致纤维强度降低高达 15% ,这对于商业化 GFRP 回收工艺来说是一个重要的考虑因素。乙酸与 AlCl3 结合是一种在保持玻璃纤维性能方面很有前景的反应体系。据报道,在180 °C下加热9小时后,其拉伸强度达到原生纤维的96%以上。然而,该研究并未对纤维表面进行表征,因此它们与新型复合材料中树脂的粘附性(以及复合材料的可能性能)尚不确定。

遗憾的是,一些使聚合物基质完全降解所需的反应体系甚至会显著降解T型玻璃纤维。硫酸似乎尤其有害,强度会降低约70% 。作者指出,纤维表面上浆剂的流失可能有助于修复表面缺陷;因此,如果使用新的上浆剂,部分机械性能或许可以恢复。有趣的是,并非只有强酸会导致纤维降解。在糖酵解中,尽管仅在130°C下就能回收干净的纤维,但拉伸强度和模量仍分别降低了高达45%和55%。出于这些原因,可能需要探索HTP工艺,特别是为了回收更耐热的T型玻璃纤维,如下所述。

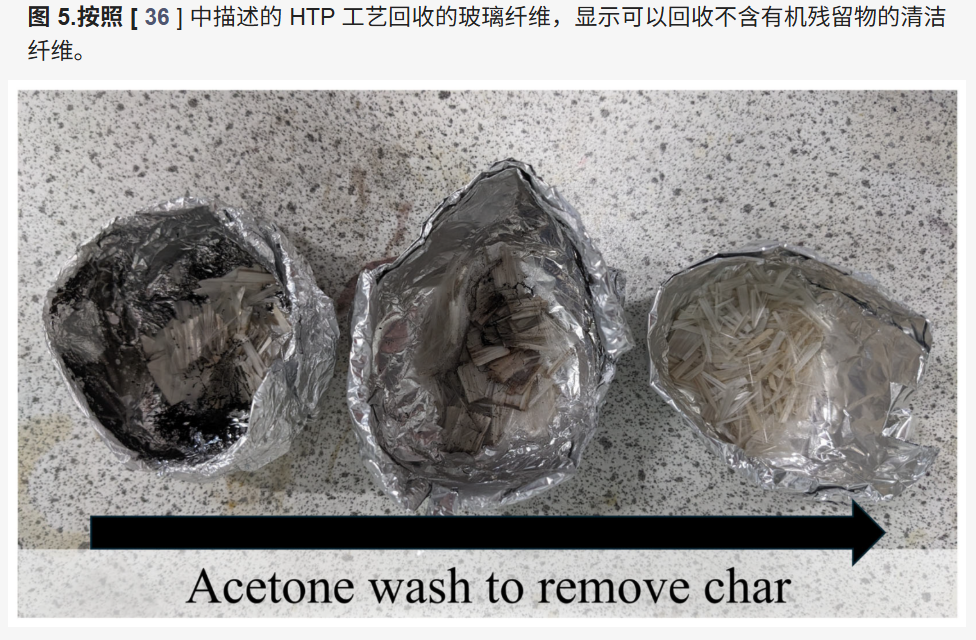

5.1.2. HTP 流程

使用有机溶剂代表了一种有前途的 T 型玻璃纤维增强聚合物回收利用策略。图 5提供了回收的清洁玻璃纤维的图像。在 275 °C 下使用 4-二甲氨基吡啶 (DMAP) 催化剂进行超临界甲醇分解时,回收纤维的拉伸强度仅比原始材料低 6.8%。在超临界丙酮工艺中采用了类似的条件 (260 至 280 °C),有趣的是,观察到耐热性较差的 E 玻璃纤维的降解极小。在这里,观察到强度降低 11% 至 25%,这表明在 HTP 条件下可以回收质量合理的 E 玻璃纤维。与之前的研究一致,提高反应温度会导致纤维强度降低。替代溶剂和不太常见的溶剂还包括D-柠檬烯,它无毒无害,通常提取自柑橘类水果。在300和390℃下,可以从聚酯树脂中回收干净的纤维,随后用于制造新的复合材料。该复合材料的强度分别为原始GFRP的85%和64%,这再次证明了温度对玻璃纤维性能的影响。

尽管水是一种常用的、廉价的、温和的反应介质,但与上述溶剂相比,在降解聚合物基质所需的条件下,水对玻璃纤维强度尤其有害。即使在 280 °C 的亚临界条件下,拉伸强度也会降低 40% ,而当温度升高到 350 °C 时,拉伸强度会降低高达 60%。在纯水和存在氧化剂或碱性催化剂 等添加剂的情况下也观察到了类似的效果。在这些条件下产生的水合氢离子 (H3O + ) 会导致金属氧化物从纤维中浸出。然而,值得注意的是,不同的氧化物具有不同的反应性,因此纤维的降解将取决于其成分。就玻璃纤维性能而言,碱性环境可能是最差的选择,因为额外的降解会通过化学蚀刻作用腐蚀纤维表面。在这些研究中,我们发现了一些导致较低强度损失的条件;然而,SEM成像将其归因于纤维表面的残留树脂。这可能起到保护屏障的作用,或封闭一些缺陷,尽管它可能会影响与新基质的粘附性,从而影响二次复合材料的机械性能。

尽管某些玻璃纤维可能能够耐受某些基于溶剂的回收工艺(如表5所示),但本节已表明,它们对反应条件和反应介质的成分高度敏感。由于它们的经济价值通常低于基质,因此对这些纤维性能的研究有限。然而,碳纤维的情况恰恰相反,因此其特性更为广泛,如下节所述。

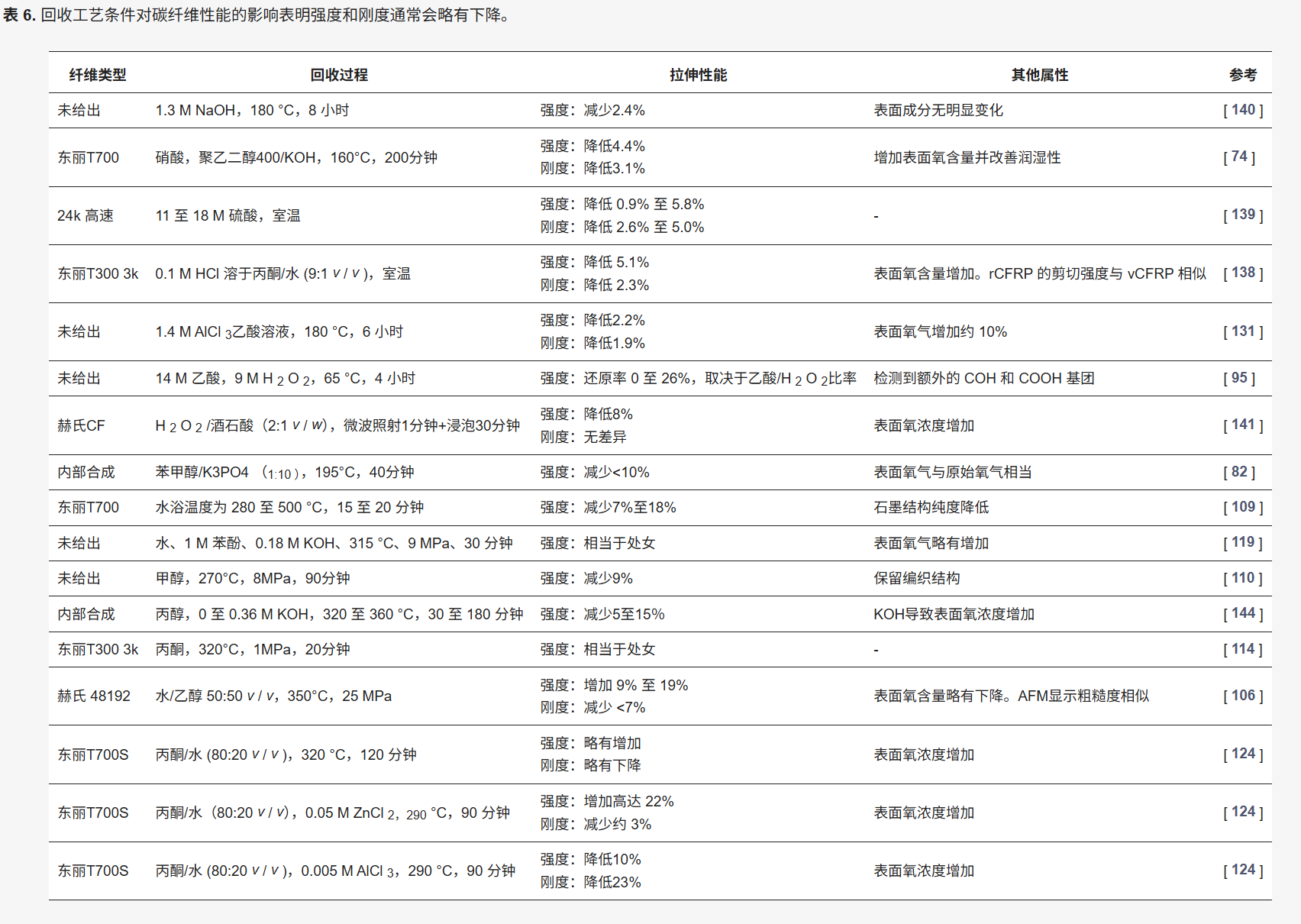

5.2. 碳纤维

由于在制造过程中暴露于高温,碳纤维的耐热性通常远高于玻璃纤维。因此,通常更容易回收性能接近原始纤维的纤维。然而,由于加工设备的尺寸限制,回收长连续纤维仍然是一项重大的工业挑战;通常,由于碳纤维增强塑料在反应前会被切碎,因此只能回收短纤维。另一个挑战是在溶剂分解过程中去除碳纤维表面的上浆剂。这种化学处理会改变纤维的表面性能,并确保其与聚合物基质的良好粘附性。尽管上浆剂通常占复合材料的2%(重量百分比)以下,但在制造新的二次复合材料时,必须重新涂覆该层。尽管存在这些挑战,回收的碳纤维已应用于非安全关键产品,例如运动器材、飞机或汽车内饰部件以及笔记本电脑。因此,考虑溶剂分解后回收纤维的性能至关重要。遗憾的是,由于纤维类型、使用寿命、预处理和反应条件的差异,无法直接比较不同的回收工艺。本节旨在概述溶剂分解对碳纤维特性的影响。

5.2.1. LTP 过程

强酸性和碱性体系能够回收干净的纤维,而且在大多数情况下,其拉伸强度和刚度能够保持原有纤维的 90% 以内。不过,与玻璃纤维类似,强碱性体系似乎也存在温度依赖性,体系温度越高,纤维强度越低 。高浓度的酸也会导致强度略有下降;在 15 M 时,测得的强度保持率为 99%,但在 18 M 时,强度保持率降至 94%。虽然下降幅度很小,但这被认为超出了不确定度范围。除了拉伸性能外,一些研究还考虑了界面剪切强度 (IFSS)。这些测试通常包括在纤维表面固化一滴树脂,用显微镜量化其尺寸,然后测量将单根纤维拉过树脂滴所需的力。这在实践中极具挑战性,因此相关数据并未广泛发表。然而,Feng 等人提供了一个例子,他们使用 HCl 催化的丙酮/水体系回收纤维。结果显示其性能与原始材料相当,表明可实现对新聚合物基质的良好粘附性。作为困难的 IFSS 测量的替代方案,使用 X 射线光电子能谱 (XPS) 来考虑化学官能团的变化。在原始纤维和回收纤维中,该技术均显示出高浓度的石墨碳和无定形碳,主要官能团包括羰基 (C=O)、羧基 (COOH) 和单键 (C-O)。通常,回收纤维中氧的浓度较高,可能是由于即使在强酸或强碱体系中低温下表面也会氧化。

最近,学术研究集中于使用弱有机酸、氧化剂和金属氯化物的更温和的反应体系。所有体系均可回收清洁纤维,且性能下降极小。例如,使用 800 W 微波、酒石酸和 H2O2 进行 1 分钟的非常快速的工艺,纤维强度仅降低 8%。增加处理时间和 H2O2 比例会导致纤维降解,强度降低高达 23%。这些趋势并不总是那么明显。使用乙酸和 20% H2O2 时,再生纤维强度与原始纤维相似;然而,在 5% H2O2 浓度下,强度降低了 26%。浓度增加到 20% 以上会导致强度发生不可预测的变化。替代氧化剂包括 NaOCl 和 KMnO 4,观察到两者分别导致拉伸强度轻微下降 3.1% 和 9.4%。有趣的是,就纤维性能而言, AlCl 3似乎是危害最小的添加剂之一。尽管在乙酸中使用了 18 wt.% 的高浓度,纤维强度仅降低了 2.2% 。对于所有这些回收系统,都观察到了一些表面氧化,这可能会改善对新上浆层的粘附性。虽然这些结果表明碳纤维可以承受某些 LTP 回收工艺,但有些可能会对其性能有害。例如,苯甲醇,无论是纯的还是添加了 K 3 PO 4添加剂,都导致拉伸强度下降 10% 至 25%。第二次回收循环也导致刚度进一步下降,最高可达20%。表6总结了这些工艺条件对纤维性能的影响,下文还将讨论HTP工艺的影响。

5.2.2. HTP 流程

由于纤维类型、复合材料内部的局部环境、使用寿命和加工条件差异很大,回收条件对纤维质量的具体影响难以量化。图 6提供了回收碳纤维的示例。但是,仍然可以从现有文献中得出一些概括。尽管碳纤维比玻璃纤维具有更高的耐热性,但有时也会表现出类似的趋势,即较高的反应温度可能会导致拉伸强度有所降低 。然而,在其他研究中,由于高温溶剂暴露导致的强度变化更难推断。Yuyan 等人 (2009) 报告称,亚连续水 (sub-CW) 中回收的纤维的平均拉伸强度约为原生纤维的 98.2%。此外,纤维表面没有裂纹或缺陷,并且干净,没有树脂残留物 。同样,Piñero-Hernanz 等人 (2008) 研究了在间歇反应器中 CFR 环氧复合材料的近 SCW 和 SCW 回收。回收碳纤维的拉伸强度与原生纤维相比在 90% 至 98% 之间变化。在其他水体系中,据报道,即使最高反应温度为 400°C,差异也可忽略不计,这导致所有回收纤维的拉伸强度最高 。然而,值得注意的是,反应时间仅为 15 分钟,而低温下则为 30 分钟。这表明,当长时间不暴露在高温下时,纤维的机械性能可能不会发生变化。发现超临界甲醇 (SC-MeOH) 可分解环氧树脂并在半间歇反应器 (250-350°C、100 bar、5-120 分钟) 中回收碳纤维,织物形状保持不变,回收的纤维没有热损伤。Okajima 等人。 (2014) 使用超临界甲醇(270 °C、80 bar、90 min)回收了强度接近原生纤维的碳纤维。Piñero-Hernanz 等人(2008)也使用亚临界和超临界醇回收碳纤维,使用间歇式和半连续式反应器,碳纤维保留了原生纤维 85% 至 99% 的强度。在含有 KOH 的超临界丙醇中,作者指出,增加 KOH 浓度也会导致纤维强度降低。反过来,这意味着羟基离子会对纤维造成一定程度的侵蚀,因此从纤维性能的角度来看,使用更高的温度而不是碱性催化剂可能是可取的。这种趋势在不同的反应体系中并不一致:溶解在水中的 KOH 和苯酚不会引起拉伸性能发生统计上的显著变化,从而强调了表征从特定回收工艺中回收的特定纤维类型的必要性。出乎意料的是,据报道,与原生纤维相比,暴露于 HTP 条件也会导致强度和刚度增加,有时甚至高达 19% 。对于这种现象有两种主要的解释。首先,残留树脂可能会封住表面缺陷,从而成为应力集中点,成为失效点 。如果煅烧、TGA 或 SEM 证实所有树脂都已被去除,则可能是回收工艺也去除了碳纤维表面较弱的石墨平面。这些平面可能包含其他表面缺陷,因此去除它们也会消除这些潜在的失效点 。

人们还考虑了 HTP 条件对碳纤维表面特性的影响。在没有碱性催化剂的情况下,HTP 体系通常会导致表面氧浓度降低和一些官能团的去除。因此,此类纤维在重新用于二次复合材料之前可能需要进行额外处理,以确保与新聚合物基质的良好粘附性。在碱性 HTP 工艺中,羟基离子可能通过引起一些表面氧化来减轻这种影响。拉曼光谱法也已被用于研究碳结构的变化,结果表明 HTP 条件可能会改变石墨平面并导致无序结晶度的增加。这些纳米结构的变化也与机械性能的变化有关。原子力显微镜 (AFM) 偶尔也被用来开发纤维的 3D 图像,从而分析其表面粗糙度。在这些研究中,报告称原生纤维和再生纤维之间几乎没有差异,这是一个令人鼓舞的结果;一定的粗糙度可能是可取的,因为这可能会提高与新树脂的附着力。表6列出了采用多种HTP工艺回收的碳纤维的性能。

减轻纤维降解、保持甚至提高新型复合材料性能的主要策略是在纤维表面涂覆一层新的上浆层。常见的上浆配方通常由聚丙烯或聚氨酯与氨基硅烷偶联剂组成。由于回收纤维通常为无纺布和非定向排列的纤维垫,因此上浆通常采用批量浸涂法,尽管也有一些报道涉及将上浆喷涂在纤维表面。

上浆可以通过多种方式提高二次复合材料的质量。它可以密封表面缺陷,从而提高单根纤维的拉伸强度,尽管一些研究报告称这对碳纤维没有影响,而只提高了单根玻璃纤维的机械性能。上浆将单根纤维粘合在一起,使其更易于处理和加工,减少缠结和断裂,特别是对于碳纤维而言。最后,它还能增强纤维增强材料和聚合物基质之间的粘附性,从而能够制造出更坚固的复合材料。值得注意的是,上浆带来的性能改善可能取决于聚合物基质;碳纤维增强聚酰胺并未从上浆纤维中受益,而同等的碳纤维增强聚丙烯复合材料的拉伸强度提高了50%以上。

总体而言,溶剂分解 FRP 可以生产具有高质量表面纹理的碳纤维和玻璃纤维,同时将形状和拉伸强度的损失降至最低。与热处理相比,这种方法对脆性、长度和取向的保持效果更好。溶剂分解去除的树脂残留物可以通过溶剂蒸发从溶液中原位回收,从而完全回收干净、光滑的纤维。然而,需要确定合适的二级市场,主要是那些有助于减轻重量,但可能的性能下降在可以容忍的市场。这方面的例子包括飞机、汽车或运动器材的非结构部件。为了增强原始设备制造商 (OEM) 的信心,还需要确保对最终产品进行良好的质量控制。考虑到任何 FRP 回收工艺的原料高度混合和多变的性质,这是一个特别的挑战。

为了最大限度地提高资源效率并实现复合材料的循环经济,不仅要回收高质量的纤维,还要识别、升级和利用从树脂中获得的有机产物。这些产物很大程度上取决于原始树脂的配方,尽管它们也受到反应物、溶剂、催化剂和工艺条件的影响。对于热塑性塑料,可以回收原始单体;然而,对于热固性交联基质,这几乎是不可能的,因为固化过程中形成的化学键通常与降解过程中断裂的化学键不同。尽管如此,正如本节所探讨的,在化学工业的其他领域,这些产品或许可以回收并再利用。

常见的热固性树脂以双酚A环氧树脂为基础,许多LTP回收系统使用碱性催化剂。在这样的系统中,使用单乙醇胺(MEA)作为溶剂,生成了复杂的酰胺和带有羟基官能团的有机物的混合物。其他研究考虑了用间苯二胺(MPDA)或1,3-双(氨甲基)环己烷(BAC)固化的双酚F二缩水甘油醚(DGEBF)的硝酸消解。在前一种情况下,鉴定出了大量重质有机化合物的混合物,而在后一种情况下,仅回收了低分子量化合物,其中苦味酸被鉴定为主要产物。因此,这些例子证明了树脂类型对有机产物的影响。

金属氯化物已作为 LTP 工艺中的合适添加剂得到广泛研究,虽然这些体系能够回收干净的纤维,但显然它们不能完全分解基质。例如,在乙醇/ZnCl 2体系中,将 N,N′-四缩水甘油基二氨基二苯甲烷 (TGDDM) 与二氨基二苯砜 (DDS) 固化,回收的有机产物主要由低聚物(而不是单体)组成,平均分子量为 650 Da。主要存在苯环和具有胺和甲基官能团的环状结构 。使用乙酸和 10 wt.% AlCl 3 回收用 3,3′-二甲基-4,4′-二氨基二环己基甲烷 (DMDC) 固化的双酚 A 二缩水甘油醚 (DGEBA) 后也获得了类似的结果。同样,我们鉴定出了苯衍生物,但由于缺乏腈键,导致胺的比例较低。本研究结果还表明,其中生成了氯碳化合物,因此可能需要进行脱氯处理才能重新使用。

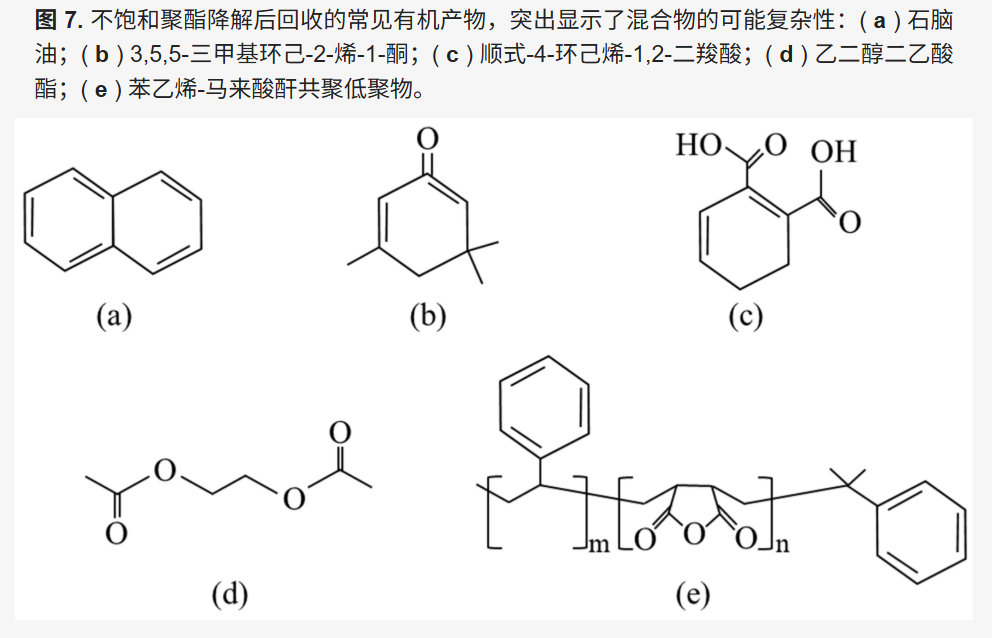

对于热固性不饱和聚酯 (UP),磺酸和乙酸均可断裂酯键。本例中,产物组成为 44 wt% 的苯乙烯-马来酸酐 (SMA) 共聚物、33 wt% 的乙二醇二乙酸酯 (EGDA) 和 24 wt% 的邻苯二甲酸。虽然无法回收高纯度的 EGDA,但获得了足够数量的 SMA,其可在其他化学工业中用作乳化剂。正如预期的那样,对于更复杂的 UP 配方,可能会生成更复杂的产物混合物。例如,已鉴定出一种由苯乙烯、邻苯二甲酸酐、1,2-丙二醇和顺丁烯二酸酐、各种萘和苯衍生物以及酯和酰胺组成的树脂体系。对于更简单的配方,例如与N,N-二甲基苯胺(DMA)和过氧化二苯甲酰(DPO)交联的乙烯基酯,异佛尔酮的产率为80%,其余20%由烷基化芳烃和酮组成图7给出了其中一些化合物的化学结构。

在低温热固性树脂(LTP)条件下,热固性树脂显然未完全降解,因此会产生大量的有机物混合物。为了简化下游加工并最大限度地提高循环利用率,有必要根据树脂类型制定有效的分类方案,并/或加强材料制造商、用户和回收公司之间的密切合作,以确保废物流的纯净。如果无法做到这一点,高温热固性树脂(HTP)工艺可能更适合,因为高分子量化合物会进一步降解为更小的碳氢化合物,如下所述。

6.1.2. HTP 流程

由于树脂配方各异,无法直接比较不同溶剂分解工艺回收的有机产物。然而,文献中的一些实例可以用来深入了解所获得化合物的类别。在 320 至 360 °C 的温度范围内,商用 RTM6 环氧树脂降解主要得到烷基化苯衍生物和短链酮。在后来研究使用金属氯化物降低反应温度的研究中,还检测到了腺苷等较重的化合物 。在已知树脂配方 (DGEBA/DDS) 的情况下,在类似条件下得到了苯酚和胺衍生物。其他研究表明,可以获得更大、可能价值更高的分子。例如,在用甲醇降解与 1,2-环己烷二甲酸酐交联的聚(双酚 A-共-环氧氯丙烷)的过程中,鉴定出了四种 BPA 型分子 。类似地,使用丙醇回收 BPA/甲酚树脂,可以回收一系列轻质芳烃和中等分子量化合物(220 至 230 g/mol)。

与环氧树脂不同(环氧树脂会产生相当广泛的化合物),UP 的 HTP 溶剂分解往往会产生更高产率的小分子化合物,尤其是在使用水的情况下。通常可以得到邻苯二甲酸、苯甲酸和苯乙烯。虽然醇通常能够降低反应温度,但它们通常会导致这些有机酸的羟基被短链烃取代,形成邻苯二甲酸二乙酯和苯甲酸乙酯,或邻苯二甲酸二丙酯和苯甲酸丙酯,具体取决于所用的醇。这些附加反应可能会生成增值化学品;然而,尚未描述有效分离它们的方法。表 7列出了反应条件、树脂体系和所得有机产物的摘要。

6.2. 热塑性塑料制品

6.2.1. LTP 过程

由于无需化学硬化剂,因此可以从纤维增强热塑性塑料中回收原始单体。然而,对于这是否有必要存在一些争议;如果可以在不完全溶解聚合物的情况下回收干净的纤维,那么将低聚物直接加工成新的聚合物可能是合适的。例如,将 PA6 树脂浸泡在苯甲醇中,然后加入丙酮,会产生 PA 沉淀 。与完全解聚材料相比,这代表了循环经济框架内更小、能耗更低的循环。其他使用极性质子溶剂的研究使聚合物的回收率仅降低了 10% 。类似地,用二甲苯降解碳纤维增强聚丙烯可以回收高达 93% 的原始聚合物,尽管观察到分子量有所降低 。

另外,其他反应体系已证明能够回收高单体产率。据报道,在PA6的盐酸水解中,可回收己二酸、己二胺和癸二酸等。弱有机酸的表现类似,其中丁酸的水解速率最高。耐热性较差的热塑性塑料(例如聚酯)可在碱性催化剂的作用下用水、甲醇或乙二醇进行解聚。聚对苯二甲酸乙二醇酯可用KOH或NaOH水解,从而回收对苯二甲酸二钾盐或二钠盐。然后可将该盐酸化,再生纯度高于99%的单体对苯二甲酸 (TPA) 。虽然甲醇也可以回收TPA作为主要产物,但糖酵解会产生对苯二甲酸双(羟乙基)酯 (BHET)。虽然这是 PET 生产中的常见前体,但该过程也会产生可能难以分离的低聚物。

遗憾的是,通常用作FRP基体的高性能热塑性塑料具有较高的玻璃化转变温度(Tg ),因此需要在高温高压(HTP)条件下才能降解。下一节将探讨由这些材料获得的化学产品。

6.2.2. HTP 流程

纤维增强塑料 (FRP) 中常用的高性能热塑性塑料包括聚酰胺 (PA)、聚砜 (PS) 和聚芳烃,例如聚醚醚酮 (PEEK)。聚砜通常具有很强的耐化学腐蚀性,因此只能通过机械或热解回收。因此,本节主要考虑 PA 和聚芳烃经高温热处理 (HTP) 回收后获得的有机产物。

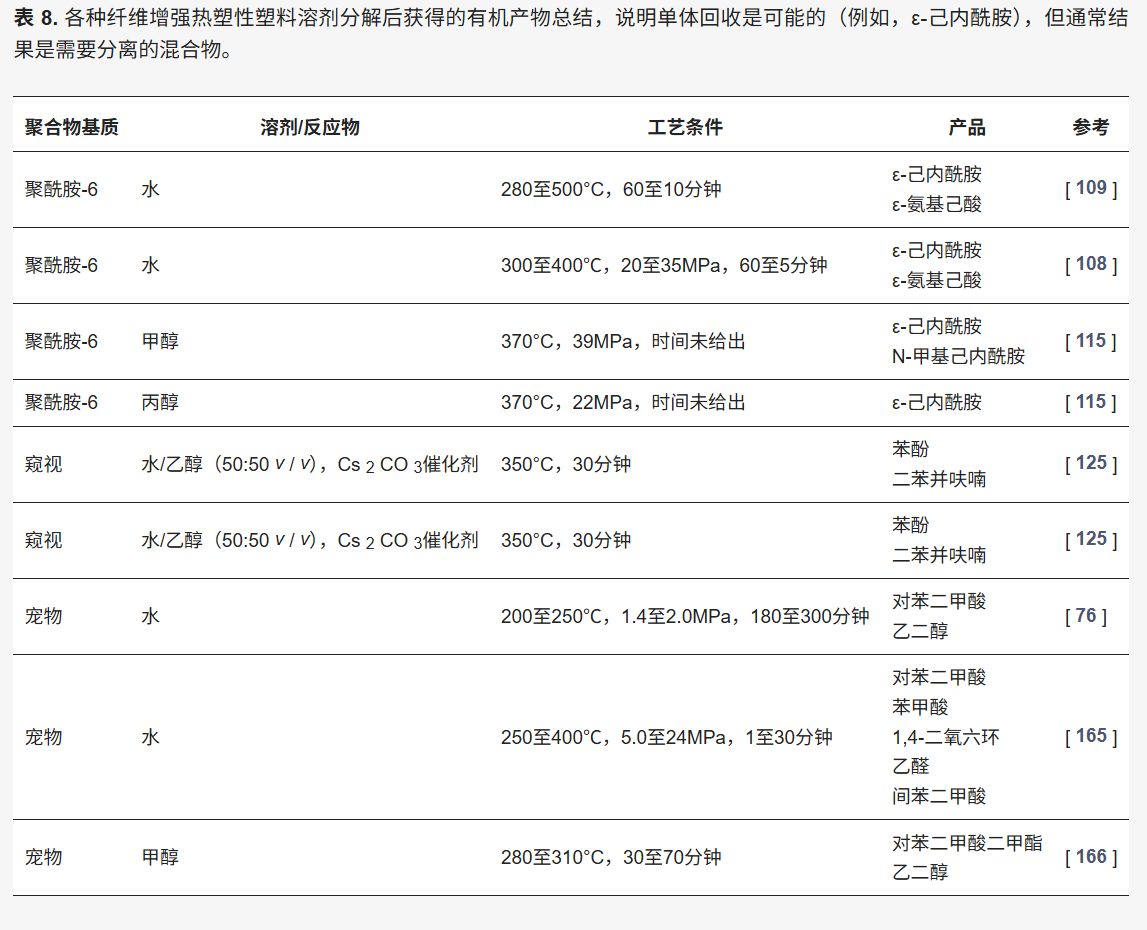

纤维增强聚酰胺用途广泛,且在循环经济方面具有巨大潜力。不同的溶剂分解体系均能回收高质量碳纤维和高产率的单体ε-己内酰胺,尤其是在水解的情况下,如表8所示。然而,该单体对热敏感,在高温(500℃)下可能会进一步降解,或发生其他反应生成1-8-二氮杂环十四烷-2,9-二酮,甚至重新聚合。醇也被证明能有效降解聚酰胺;然而,据报道,使用甲醇时ε-己内酰胺会发生烷基化。由于活化能明显较高,在丙醇中未观察到该反应,该体系回收率高达91%的ε-己内酰胺。为了最大限度地提高资源效率,温度范围为 300 至 400°C 的亚临界或超临界水,或 370°C 的丙醇似乎是回收纤维增强 PA 最合适的溶剂。

通常,合成 PEEK 的两种主要反应物是对苯二酚和 4,4′-二氟二苯甲酮 ;然而,似乎不可能使用溶剂分解法回收这些前体。相反,在 Cs 2 CO 3催化剂的作用下,用水-醇和水-丙酮体系处理后,得到较小的化合物苯酚和二苯并呋喃。苯酚是一种重要的基础化学品,因此,尽管它的经济价值较低,但最大限度地回收它还是很有用的。这里的主要反应机理似乎是水解,因为在纯醇或丙酮体系中,苯酚的产量可以忽略不计。在有机产物中也检测到了酚类衍生物(例如 4-苯氧基苯酚),因此,如果能开发出合适的分离技术,就有可能获得一些高价值的产品。

尽管 PET 不是一种高性能热塑性塑料,但它被广泛用作基质,尤其是用于 GFRP。它也是一种常见的消费塑料,其水解、醇解、糖酵解和氨解已被广泛研究 。在HTP条件下,水解可生成对苯二甲酸 (TPA) 和乙二醇;这两者都是 PET 生产中的两种主要反应物。例如,在 300°C 下加工可获得 90% 的 TPA 产率,纯度 >97%,这表明它可用于生产一种新型聚合物。然而,甲醇分解可生成对苯二甲酸二甲酯 (DMT),转化率超过 97%。对于这两个系统,所需的时间和温度相似,因此重要的是考虑所需的有机产物是什么,以及它们的分离和纯化有多容易,如下一节所述。

随着塑料行业逐渐减少非原生料在原料中的使用比例,玻璃钢回收工艺产生的有机产物被应用于新材料的机会也越来越大。理想情况下,化合物可以直接在新树脂中重复使用。一些学术研究已经证明了这一点。然而,由于实际工业废料中含有种类繁多的聚合物、填料、油漆和其他涂料,可能首先需要进行一些升级改造并去除有害化合物。作为最后的手段,回收的有机物也可以用作燃料;然而,这会导致所有材料价值的损失,因此应避免。

从纤维增强热塑性塑料中回收单体、高分子量低聚物甚至聚合物本身,证明了在复合材料行业实现接近 100% 循环的可能性。例如,在纤维增强聚丙烯溶解过程中,低聚物的产率通常为 90% 至 93%。经过两次回收循环后,制成的 FRP 达到了与纯原生材料相似的机械性能,而熔点Tg或结晶度的变化极小。同样,在玻璃纤维增强甲基丙烯酸酯的回收过程中,高达 96% 的聚合物从反应溶液中沉淀出来。进一步分析表明,该工艺在经济上是可行的。在其他研究中,高性能 PA6 已成功从复合材料中回收。虽然复合材料强度降低了约 40%,但这归因于纤维错位,而不是报道的聚合物链降解。尽管也观察到聚合物结晶度的一些变化,但这项研究证明了溶解技术在实现近乎循环的复合材料行业中的潜力。然而,值得注意的是,完全循环的可能性不大。由于复合材料在其使用寿命期间承受的应力以及回收对纤维和聚合物质量的影响,在二次复合材料的生产过程中几乎肯定需要加入一些原生料。

由于热固性树脂的化学特性,在上述热塑性树脂再利用研究中看到的单体回收很少实现。然而,有机化合物可以加入到新的树脂配方中。在一个 LTP 工艺中,回收的有机物与原始材料混合,重量百分比高达 15%,而机械性能并未显著降低。然而,将回收利用率提高到 50% 却降低了热性能和机械性能。遗憾的是,二次复合材料的性能存在一些差异。在另一个例子中,仅使用 10 wt.% 的回收基质就导致弯曲强度降低 50% 。或者,与其在新的复合材料中使用热固性降解产物,不如制造二次树脂或涂料。松下电工公司开发的一种专利工艺目前利用环氧树脂的溶剂分解来形成乙醇酸化合物,用作制造聚氨酯的原料。羟基化溶剂也被应用于酸酐固化的环氧树脂,从而生成羟基化基料。这些基料用于制备具有高耐化学性、高划痕硬度和高基材附着力的保护涂层。这种方法在其他领域也得到了证实。

尽管玻璃钢中的大部分有机材料显然可以重复利用,但这在实践中通常只能在小规模上实现。商业化生产工艺的可行性取决于其经济性,使用回收材料必须比使用原生材料更便宜。同样,焚烧或填埋的成本也应该高于成熟的回收工艺。为了保证有机产品的高质量,可以对回收的有机混合物进行分离和提纯,如下所述。

对于碳氢化合物的分离,蒸馏仍然是石化行业最古老、使用最广泛的方法之一。其基本原理依赖于每种馏分的相对沸点;混合物被加热,挥发性较强的成分在塔顶冷凝,而较重的分子冷凝并沉降到塔底。对于简单的(通常是二元的)混合物,单塔可能就足够了;然而,对于更复杂的混合物(可能是从 HTP 加工中回收的混合物),可能需要一系列多塔 。作为一种用于纯化聚合物降解产物的分离技术,它在热解系统中的应用比溶剂分解更为广泛 。然而,在后一种方法中,蒸馏是去除溶剂的有效方法;低分子醇,例如甲醇(沸点 BP = 65 °C)、乙醇(BP = 78 °C)和丙醇(BP = 97 °C)以及丙酮(BP = 56 °C),比常见的降解产物如苯酚(BP = 182 °C)的挥发性要高得多。对于 MEA 也是如此,在 170 °C 下蒸馏可回收溶剂和降解产物混合物。在这个相对较高的温度下,可能还会去除一些挥发性更强的产物。然而,仍然回收了大部分液态有机物,将其在 110 °C 下进一步蒸馏以去除其中的水分。成功地从这种降解产物混合物中制造出一种新型树脂。

由于蒸馏是一种能源密集型过程,一种替代方案可以是液-液萃取,其中使用特定溶剂选择性溶解有机物。溶剂的选择基于目标分子的溶解度。例如,甲醇可以回收高浓度的苯酚。其他常用溶剂包括醇、酮或环状化合物,例如四氢呋喃 (THF) 。在此,溶剂与有机降解产物混合,静置沉淀以形成两相液体,目标分子溶解在溶剂中。然后去除溶剂,并通过旋转蒸发提取添加的溶剂。一个成功应用该技术的例子是将二氯甲烷 (DCM) 应用于 CFRP 溶剂分解后回收的有机物。将有机残留物与 DCM 混合并连续调节 pH 值后,提取出酚类和苯胺类化合物;酚类化合物通常可溶于酸,而苯胺及其相关分子则溶于碱性条件。遗憾的是,溶剂分解过程中通常会生成许多相似的化合物,并且这些化合物在每种溶剂中的溶解度通常相似。因此,液-液萃取可能只能分离截然不同的化合物,例如脂肪族化合物和芳香族化合物,而无法获得高纯度的化合物。

复合材料的化学回收问题因可能存在各种污染物而变得更加复杂。这些污染物可能是树脂的成分(例如,交联剂中的硫)、填充材料或涂层。硫是一个特殊的问题,因为如果要将有机物用作燃料来源,多个国家/地区的严格法规都会限制硫含量。存在许多不同的脱硫方法,其中加氢脱硫 (HDS) 是最常见的,因为它能够生产低硫燃料。将有机产物在由氢气和氮气组成的气体混合物中加热到 250 至 500°C。在沸石、氧化铝、金属氧化物或活性炭催化剂存在下,生成硫化氢,随后将其从有机物中去除。使用该技术可以实现 99% 以上的去除率。为了避免大量的氢气消耗和高温,其他方法包括吸附脱硫 (ADS)、萃取脱硫 (EDS) 和氧化脱硫 (ODS)。这些方法无需新鲜氢气供应,并通过选择性地将含硫化合物溶解在甲醇等溶剂中来避免高温 。通常,需要结合使用这些技术才能达到与 HDS 类似的脱硫率 。当存在二苯并噻吩时,沉淀脱硫 (PDS) 可能更适合,其中卤代有机物与含硫芳烃反应形成不溶性复合物,然后通过过滤去除。最后,生物脱硫 (BDS) 在环境条件下利用微生物来降低硫含量。虽然这种方法对某些化合物具有选择性,但与其他技术相比速度较慢,并且仅适用于中试规模。

除硫外,卤代化合物也可能对有机残留物的质量造成风险。许多废弃的 FRP 材料含有氯,而溴代化合物则被用作阻燃剂。在溶剂分解过程中,特别是在 HTP 条件下,可能会形成卤化物和烷基自由基,随后产生酸性气体。这不仅对当地环境有害,还可能损坏加工设备。因此,必须在这些气体产生时或在下游处理时将其捕获。前一种方法是将切碎的 FRP 与去除剂(例如 CaO、MgO、Fe3O4 、 NaHCO3或Na2CO3 - ZnO )混合,通常占废物质量的 75% 至 100%。卤化物自由基与金属氧化物反应生成金属氯化物盐。这往往会减少而不是消除气相中的卤化物,因此还需要后续处理(例如热NaOH-NaX沸石过滤器)。在这里,酸性卤化物气体吸附在表面,而碳氢化合物则穿过。

作为最后的手段,可以将获得的有机材料用作燃料。根据废物分级制度,由于所有材料价值的损失,这是最不优选的选择之一,尽管替代原始化石燃料可能带来环境效益。如上所述,可能需要一些升级步骤;然而,在CFRP溶剂分解后,可以回收高质量的燃料气体。在这里,乙二醇/水溶剂在间歇反应器中加热至500℃以生成合成气。在没有催化剂的情况下,气体产率为40wt.%,使用Ru催化剂后产率提高到77wt.%。虽然这降低了氢含量,但回收气体的高热值(HHV)为22 MJ/Nm 3,而典型天然气的高热值(HHV)为34至52 MJ/Nm 3。

到目前为止,这篇综述文章探讨了基于溶剂的玻璃钢回收方法、其对纤维性能的影响,以及可从不同的热塑性和热固性材料中回收的有机产物。尽管这些技术大多仍处于实验室规模,但一些机构已开始利用溶剂分解法回收玻璃钢,这些方法已引起一些商业兴趣,如下文倒数第二部分所述。

由于知识产权保护,商业回收工艺所使用的具体原料、溶剂、催化剂和反应条件通常不会被运营公司披露。但也有一些例外,以下总结了关于这些工艺的公开信息。

在全球范围内,溶剂分解的最高技术就绪水平 (TRL) 似乎为 6 到 7,这意味着该工艺已经在操作环境中进行了中试规模的验证。美国、韩国和日本是该领域的全球领导者,每个国家至少有一个商业项目。Adherent Technologies Inc. (ATI) 是其中最成熟的公司之一,其拥有名为“Jumbo”的专利湿化学处理方法,该方法已针对清洁碳纤维的回收进行了优化。尽管 ATI 在 2014 年宣布了一家可处理 5 吨废弃 CFRP 的工厂,但他们此后只提议授权该技术并提供运营支持。此后,美国的其他初创企业包括 Closed Composites LLC 和 Shocker Composites LLC。前者似乎使用 MnCl 2和 AlCl 3催化剂的混合物来裂解环氧树脂基质中的键,从而使一小部分转化为可重复使用的双酚 A 预聚物 。然而,如前所述,较长的反应时间和必要的预处理可能使该方法难以扩大规模。与此同时,Shocker Composites 已将 LTP 超声波辅助工艺商业化,该工艺能够将航空废料中的短碳纤维重新用于热塑性塑料中。通过将回收纤维与超高分子量聚乙烯(和其他热塑性塑料)相结合,他们能够通过注塑成型生产高性能零件。虽然这代表了回收纤维的良好用途,但仍然需要开发一种能够回收长连续纤维的工艺。此外,这些零件的制造中使用了原生聚合物,因此该技术尚未完全循环。

在美国以外,东亚公司在碳纤维增强塑料(CFRP)的溶剂分解领域占据主导地位。日立化成(现归昭和电工所有)开发了一种使用苯甲醇和磷酸三钾(K3PO4 )的200升规模工艺。该工艺可完全降解酸酐固化环氧树脂,回收的碳纤维机械性能与原生无纺布纤维相当。同样在日本,松下电工也开发了一种水解工艺,每年可回收200吨玻璃纤维增强塑料(GFRP)。然而,单体(主要是乙二醇)和苯乙烯-富马酸共聚物的回收仅适用于作为二次复合材料中的低调添加剂和填料。在其他地方,韩国的Catack-H公司使用切碎的CFRP,并在环境条件下去除环氧树脂,据报道该工艺的成本仅为焚烧成本的10%。该公司只描述了使用一种“特殊溶剂”,尽管这种溶剂被认为是水基的。

这些不同的项目展示了溶剂分解系统的商业化潜力,碳纤维和有机产品都拥有进一步的用途。然而,关键挑战依然在于纤维的长度(短的无纺布材料通常不再适用于高性能应用)以及有机产品在类似价值应用中的分离和再利用。对于玻璃钢(GFRP)回收而言,目前尚无商业化的溶剂分解工艺。溶剂分解对不同树脂配方的敏感性以及缺乏针对实际报废材料混合物的研究,也构成了进一步的挑战。玻璃钢溶剂分解回收工艺商业化的主要瓶颈似乎在于缺乏回收纤维和/或有机产品的明确市场。由于廉价的原生材料(尤其是玻璃纤维)供应充足,制造商使用回收材料缺乏显著的经济驱动力。不同的工艺在其可扩展性方面面临不同的限制因素。对于低温热处理(LTP)系统,需要特别考虑有害、生态毒性材料的储存、运输、使用和下游加工。在高温高压(HTP)工艺中,主要障碍可能是能够承受高压高温的设备成本高昂,这可能会限制商业化工艺的盈利能力。尽管存在这些挑战,但其中一些技术(尤其是在美国和日本)的TRL相对较高,这表明,只要能够开发出合适的纤维和有机产品市场,溶剂分解法在玻璃钢回收利用方面具有良好的优势。

如本文所述,溶剂分解玻璃钢代表了回收和再利用这些材料的一种有前景的途径。由于填埋和焚烧处理过程中会损失宝贵的材料和隐含能量,该技术相比填埋和焚烧具有显著的环境优势。生命周期评价 (LCA) 表明,与这些传统的处理方法相比,溶剂分解本身的能源需求和全球变暖潜能值 (GWP) 更低。广义上讲,该工艺涉及使用溶剂、反应物和催化剂的组合来解聚或降解树脂基质,从而将纤维与树脂分离。一系列方法已应用于多种不同规模,并已达到不同程度的商业化程度。通常,这些工艺根据其条件进行分类:低温热处理 (LTP) 是指通常在 200°C 以下和大气压下运行的工艺,而高温热处理 (HTP) 是指在 200°C 以上和高压下运行的工艺。具体选择取决于树脂和纤维的类型、待回收的目标有机物以及经济因素。任何溶剂分解工艺的经济可行性都源于从玻璃钢废料中回收高价值成分。对于碳纤维增强塑料 (CFRP) 而言,碳纤维是高价值产品,大多数工艺都针对其回收和机械性能的保持进行了优化。因此,优化工艺条件以最大限度地减少纤维降解对于确保回收纤维的质量至关重要。对于玻璃钢 (GFRP) 而言,重点在于回收有价值的有机物。不出所料,所获得的有机产物也会因树脂配方、溶剂、催化剂和工艺条件而异。虽然热塑性塑料确实具有回收低聚物或单体的潜力,但热固性塑料通常会产生复杂的化合物混合物。因此,需要有效的分离和提纯技术来最大限度地提高这些材料的价值。这可能包括蒸馏、液-液萃取以及各种脱硫和脱卤方法。

尽管这篇综述文章对基于溶剂的回收技术进行了全面的概述,但本文的研究仍存在一些局限性。文献检索主要依赖于Science Direct、Web of Science和Google Scholar,并未采用系统性方法。相反,我们利用该领域的常用关键词来检索主要研究论文,从而概述当前的技术水平。这种方法导致最终的综述论文内容范围较为宽泛,但可能并未涵盖一些鲜为人知或引用次数较少的文献。此外,在某些领域,尤其是在有机产物的分析、分离和精制方面,研究尤为匮乏。例如,脱卤技术尚未专门应用于从玻璃钢(FRP)中回收的有机产物,因此本研究依赖于仅考虑常见基质材料溶剂分解(而非纤维增强材料)的资料来源。最后,目前几乎没有学术文献详细介绍基于溶剂的商业化玻璃钢回收工艺。尽管一些项目已经实现,但出于保护知识产权的需要,具体的溶剂、催化剂和工艺条件通常不会公开。因此,本评论中很少讨论工业规模流程。

尽管学术界已开展大量研究,但基于溶剂的玻璃钢 (FRP) 回收工艺的商业化应用仍然相对匮乏。未来或许可以通过研究如何回收长而连续的纤维,并保留纤维的特性来解决这个问题。长而优质的纤维能够生产出更高质量的复合材料,因此与常用于无纺布垫的短切纤维相比,其经济价值更高。其次,有机产品的分离、回收及可能的升级仍处于起步阶段。鉴于树脂配方的多样性以及随之而来的有机产品种类繁多,这项任务十分复杂。因此,进一步研究低成本、节能的分离工艺至关重要,这也将推动溶剂分解回收玻璃钢 (FRP) 的经济可行性。相对廉价的原生料供应广泛,进一步阻碍了其商业化。支持采用和使用再生材料的法规(例如英国塑料包装税的出台)将加速开发经济可行的玻璃钢 (FRP) 回收工艺。这些领域的进一步研究将有助于将溶剂分解定位为实现 FRP 循环经济的关键技术,减少其对环境的影响,并释放更多的经济机会.

2025年12月31日国家发展改革委、工业和信息化部、财政部、生态环境部、商务部、海关总署、市场监管总局七部门关于印发《再生材料应用推广行动方案》的通知。方案是...

2026年1月4日,国务院印发《固体废物综合治理行动计划》,为新时期固体废物污染防治工作提供了清晰的路径指引。《行动计划》聚焦固体废物产生、贮存、转移、利用、处...